转炉煤气干法除尘汽化冷却烟道新技术在迁钢工程中的研究与应用

2013-11-18 18:42 来源:钢联资讯 作者:王玲

首钢国际工程公司致力于大型转炉干法除尘技术的研究与应用,形成了一系列有自主知识产权的新技术,其中转炉煤气干法除尘汽化冷却烟道新技术在首钢迁钢第二炼钢厂210t转炉配套设计中成功应用,投产以来设备运行良好,受到了各方的一致好评。

1 技术研发背景

转炉炼钢过程中会产生大量高温烟气,其主要成分是一氧化碳。转炉煤气发热值可达7524-9196kJ,是一种上等燃料,可作为轧钢加热炉、石灰套筒窑、钢包烘烤等设备的燃料。同时烟气中还含有大量高铁含量的粉尘,收集后可作为烧结矿的上乘原料。另外,高温烟气通过热交换又可回收大量蒸汽,蒸汽用途甚广,既可用于生产,又可用于生活。因此,对转炉烟气能源利用意义十分重大。若这些高温烟气不回收,散发在车间和大气中会产生严重污染,危及人身健康和农业生产,同时会干扰电网、电视和通讯等。

在转炉炼钢中,对炼钢产生烟气的处理是炼钢厂环保水平的主要标志之一,煤气和蒸汽的回收和再利用也是其耗能指标的重要因素,而转炉炼钢的蒸汽和煤气回收是通过烟气回收净化系统来实现。

2工艺比较和主要工艺流程

转炉烟气净化与回收目前有两种主要工艺方法。一种是湿法,主要代表有日本的OG法,法国等欧洲的环缝洗涤法等;另一种是干式静电除尘工艺,欧洲大多数国家采用干法除尘。从使用效果看,转炉煤气干法除尘工艺由于其具有高技术含量和竞争力的技术核心,目前处于煤气回收技术的主导地位,转炉煤气干法净化回收系统作为国家扶植推广的钢铁工业节能环保项目,正在国内快速发展,有着广阔的推广和应用前景。

汽化冷却烟道是转炉炼钢烟气回收净化系统的主要设备之一,它将转炉冶炼过程中产生的含有大量CO的高温含尘烟气收集降温并输送到煤气净化系统。该设备是炼钢生产过程中防止对环境污染和充分利用能源的一整套装置的门户和通道。在烟道系统中,为保证转炉炉口与烟道设备完好配合密封,烟道下方需设置一段可垂直升降的活动罩裙。而在保证活动罩裙与固定烟道之间密封的同时又不影响罩裙的升降是一个技术难题。传统的转炉烟道系统活动罩裙密封有砂封,水封等形式,设备使用过程中均出现过卡罩或密封不严等现象。

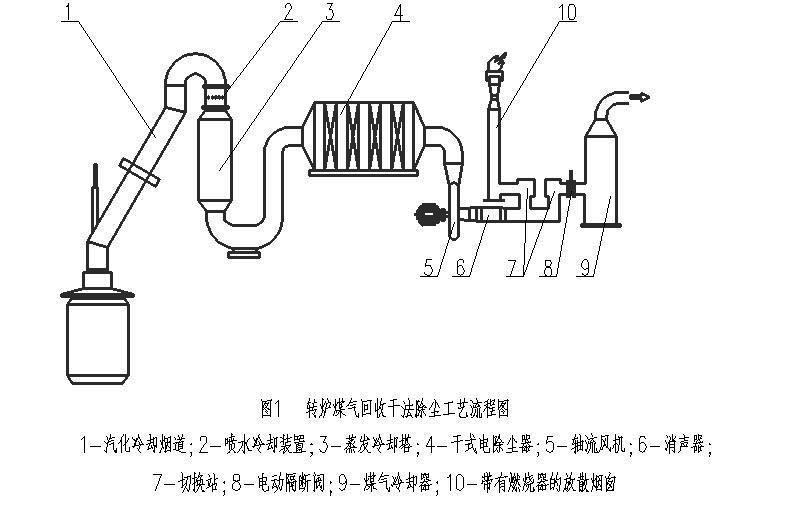

转炉烟气净化系统可概括为烟气收集与输导、降温与净化、抽引与放散及回收等三部分。(转炉煤气干法净化回收系统流程见图1。)转炉烟气通过汽化冷却烟道进入蒸发冷却塔中进行粗降温和降尘,烟气温度由800-1000℃降至180℃左右,烟气脱除大颗粒灰尘后,由转炉烟气管道(DN2600)输送至圆筒形干式电除尘器进行精除尘,使煤气含尘量降到10mg/m3以下,净化后的烟气经除尘风机加压后,不符合回收条件的烟气经切换站放散侧杯形阀进入放散烟囱燃烧后放散,符合回收条件的煤气经切换站回收侧杯形阀进入煤气冷却器进一步冷却,最终进入转炉煤气回收总管。

3 汽化冷却烟道系统设计

烟气收集的效果和质量是保证煤气回收质量和除尘效果的重要因素,活动罩裙是烟气回收中一个重要的单体设备。活动罩裙的功能一是最大限度地捕集含大量CO的高温烟气和承受高温含尘炉气的冲刷,二是能上下自由升降,便于摇炉操作和炼钢工人观察火焰。首钢国际工程公司自主创新设计的活动罩裙采用大罩形式,其优点是敞开口式,下部做成裙状,罩裙能容纳烟气瞬间较大的波动量,减少烟气外逸,对烟气缓冲效果好,并能控制漏风大小。这种结构形式既可充分捕集烟气,又不会因喷溅炉渣把它与炉口粘在一块。

活动罩裙通过罩裙提升系统可以沿转炉垂直方向升降,以方便摇炉和观察火焰,活动罩裙升降行程为900mm。由于活动罩裙需要在转炉垂直方向升降,因此它与炉口段烟道的连接部位是活动的,其活动行程中不得让外部空气侵入或烟气溢出,故活动罩裙与炉口段烟道之间需设置密封装置。

3.1活动罩裙密封方式的确定

目前国内常用的密封形式一般有水封、砂封和干式密封。

3.1.1水封

水封高度应满足活动罩裙升降行程要求,插板与槽底应保持一定距离,或采取其他措施保证槽底积渣不影响活动罩裙升降,水封槽的宽度应尽量小,但必须考虑到清渣方便。水封槽一般设置在活动罩裙上,它具有可以停在行程范围内的任意一点,结构简单,密封可靠等特点。水封密封是国内钢厂采用最多的一种密封型式,与其配套需上一套给水箱供冷却水的污水处理设施,包括污水泵、污水配路系统、污水漏斗和污水溜槽设施,该系统设置在转炉操作平台附近,占地面积大,设备重约20t。

3.1.2 砂封

为减轻清理密封装置中积灰的劳动量,节约冷却水用量,有些厂家采用砂封密封形式,砂封的容砂量应足够大,至少保证有30-50mm的插入深度,但也不宜过大,插板太长冷却不好易变形,在结构处理上要考虑对砂盘检查、清理和方便换砂。砂封在使用中有时会出现密封不严,跑烟冒火和吹跑沙子等现象,但能解决密封槽中积灰渣问题。

3.1.3干式密封

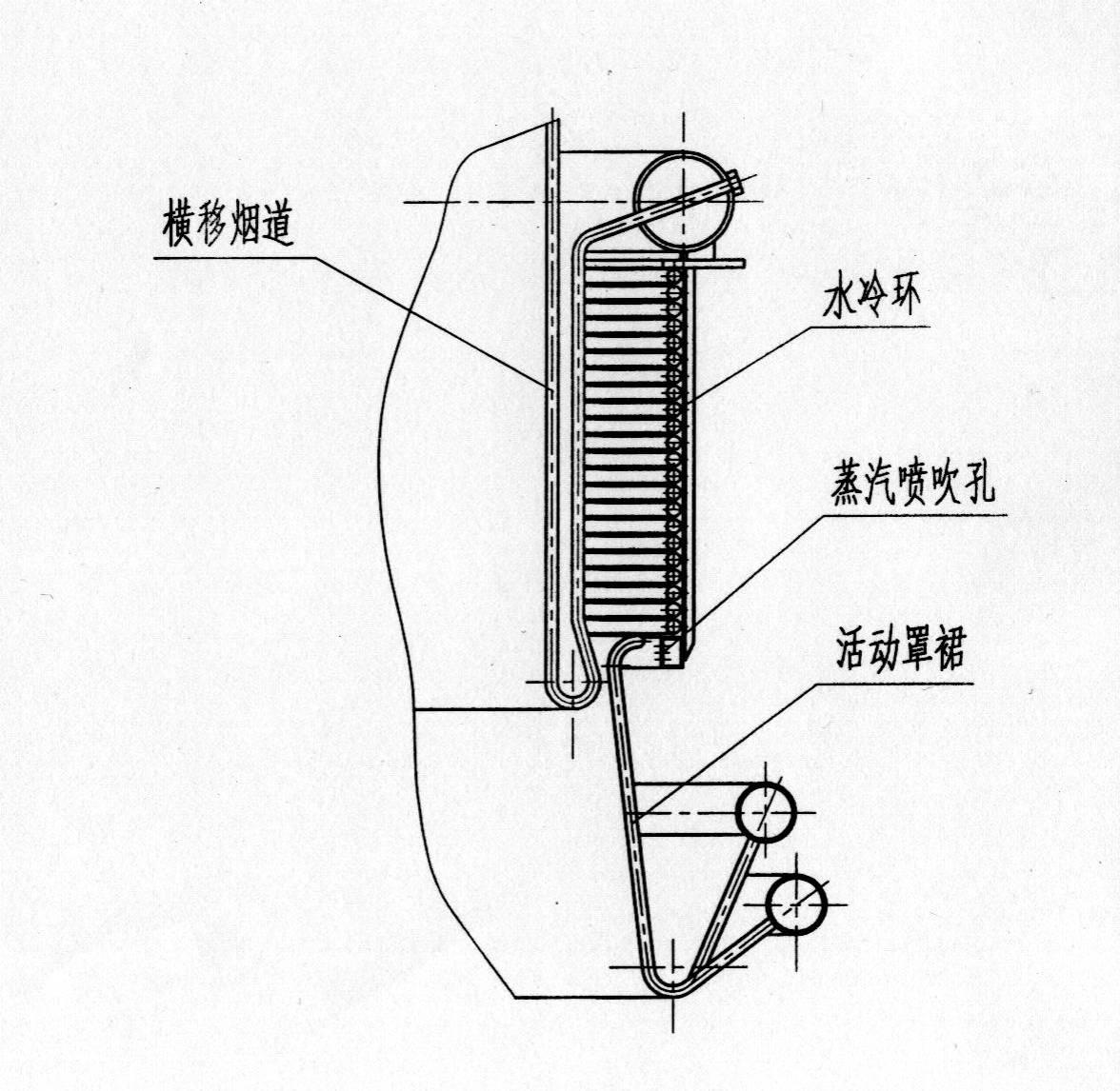

干式密封见图2,为阻止活动烟罩与横移烟道间隙中大量烟气溢出,近几年来,转炉烟道设计中新增加一种以气体作为密封气源的新技术,简称干式密封。气源可采用氮气或蒸汽做介质对活动罩裙升降密封。该设备在活动罩裙上部设置一个水冷环,在其下部增设一个气体密封联箱,联箱内侧沿切线方向加工若干个喷吹孔,当转炉吹炼时蒸汽密封阀自动开启形成两道或三道环形气体屏幕,以阻止烟气外逸。与水封、砂封比较,该密封装置具有结构紧凑,体积小、重量轻、密封效果可靠等优点,由于采用氮气或饱和蒸汽进行喷吹,喷吹孔不易出现堵塞,不需要定期排除污泥的清理工作,目前由我公司设计采用这项技术的几个钢厂都取得了预期效果。

图2 干式密封方式

3.2优化设计

烟气的输导管道称为烟道,它兼起降温作用,因而常由水冷烟罩、汽化冷却烟道或余热锅炉等设备组成,采用后两者还能回收余热。为配合转炉煤气回收采用干法除尘新工艺,首钢国际工程公司在总结首钢迁钢第一炼钢厂汽化冷却烟道设备设计和使用经验的同时,对迁钢第二炼钢厂转炉煤气回收汽化冷却烟道进行了优化设计。

3.2.1采用组合式循环冷却方式

因汽化冷却烟道各段受热状况不一,为增强烟气冷却效果,设计中采用强制循环与自然循环相结合的冷却方式,即移动烟道和斜烟道设计为强制循环冷却,尾部烟道设计为自然循环冷却。在尾部烟道自然循环回路中,应用循环转换阀,当汽化冷却系统处于冷启动状态或当转炉停止吹炼时,该转换阀可通过控制台自动将自然循环转换为强制循环,吹炼时再恢复自然循环。自然循环与强制循环的自动转换,可避免在低负荷时烟道受热管束中发生水循环停滞现象,保证烟道长期稳定运行。

3.2.2采用干式密封方式

转炉活动罩裙升降采用氮气(蒸汽)干式密封,可防止大量烟气从活动烟罩与横移烟道的间隙溢出。将其置于活动罩裙上部,水冷环下部,沿其切线方向装有600个氮气喷嘴,吹炼时氮气密封阀自动开启,形成两道环形氮气屏幕,最大耗气量为4000Nm3/h。采用干式密封装置比常用的水封密封和砂封密封设备体积小、重量轻、密封效果好,且不堵塞。

3.2.3改进下料溜槽更换方式

为解决双侧下料溜槽磨损需经常更换的难题,设计上将原斜烟道设计成两段,将带下料溜槽的烟道设计成可移动烟道,用3个千斤顶支撑将其坐落在罩裙横移车上,转炉停产检修时,检修人员将3个千斤顶分别下降100mm,这时移动烟道和活动罩裙可以一起由罩裙横移车带动移出烟道工作位,更换下料溜槽和活动罩裙。

3.2.4采用大跨距罩裙横移车

为满足炼钢工艺要求,罩裙横移车做成高低轨布置形式,高低轨之间高差1015mm,车轮轨距10870mm,该车与烟道检修台车共轨,不设走行传动装置,罩裙需检修横移时,由炉后检修天车牵引罩裙横移车移出烟道工作位,这种大跨距烟道罩裙横移车在国内尚属首次使用。

3.2.5紧凑式罩裙提升装置

罩裙提升装置设置在横移车上方的土建平台上,这种布置结构紧凑,罩裙提升采用重锤式机械传动。罩裙提升由电机、减速器、传动轴、链轮、短链、导向滑轮等设备组成,四个导向滑轮设置在罩裙横移车上。主要技术参数为:提升重量 15t;提升速度 53.3mm/s;提升高度 900mm;驱动电机功率 7.5kW;额定转速 903r/min;减速机速比531.7;公称中心距450mm。

3.2.6强制循环斜烟道

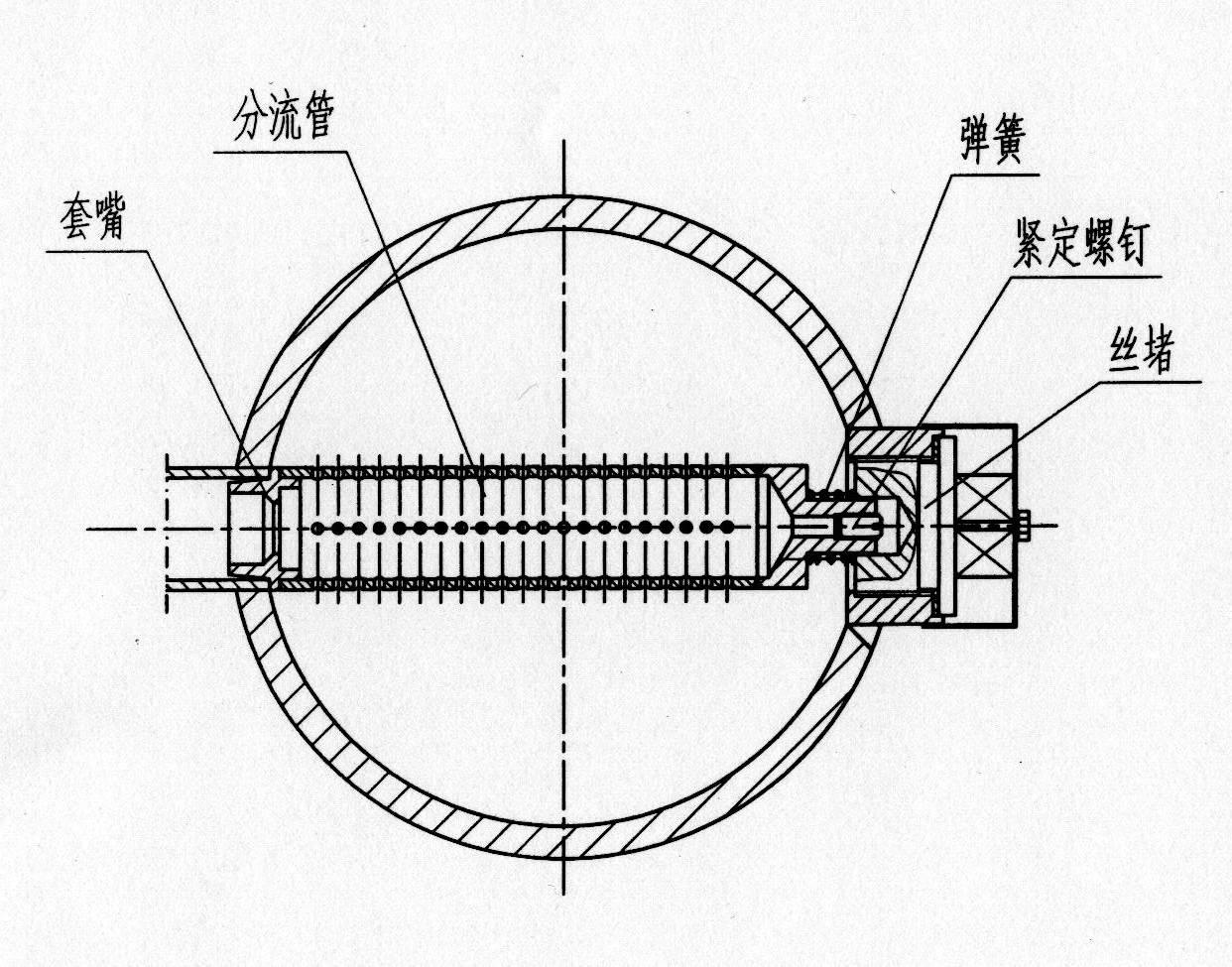

为保证氧枪孔口与转炉中心线一致,此段烟道设计为斜烟道,烟道中心线与烟道水平线夹角为53°,该段有氧枪孔口(直径φ914mm)和副枪孔口(直径φ450mm)各1个,且两处均设置氮气密封。该段烟道采用强制循环冷却,强制循环冷却烟道的每根水冷壁管均需设节流器,故在进水联箱处设置节流器(图3)。这种结构形式既利于冷却水的均匀分配,又可防止杂质进入受热管。节流器由套嘴、分流管、弹簧、紧固螺钉、丝堵等组成。烟道检修时,可从联箱外侧将节流器拆开,取出分流管进行清洗或更换。

图3 节流器

3.2.7带双位移补偿器尾部烟道

转炉煤气回收采用干法除尘新技术,由于蒸发冷却塔占地面积大,尾部烟道与转炉成44°夹角布置,尾部烟道较常规设计复杂。由于外方要求蒸发冷却塔与尾部烟道之间补偿器变形量要小于30mm,而烟道实际工作理论计算变形量为41.8mm,不能满足干法除尘工艺要求。设计上在烟道设备结构上采取2套不同形式的固定和移动支撑,在斜烟道上端与尾部烟道连接处增加1个位移补偿器,让整个烟道系统的热膨胀量分布在2个补偿器上,这样就可以保证尾部烟道与蒸发冷却塔之间水平位移小于30mm,满足了后续的工艺要求。

4. 主要技术优点

与转炉煤气湿法除尘(OG)工艺相比,采用转炉干法除尘新工艺技术的主要优点有:

1)采用干法除尘工艺技术,可节省一套污水处理设施,包括污水泵、污水配路系统、污水漏斗和污水溜槽设施,一方面大幅度减少投资,另一方面,由于减少炼钢厂房内污水溜槽及排污漏斗,使得转炉及烟道附近的工艺布置更加合理。

2)除尘效率高。净化后烟气含尘量通常在10mg/Nm3以下,甚至达到5mg/Nm3以下。

3)系统阻力小,能耗低,寿命长,维修工作量少。

4)水、电消耗方面具有明显的优越性。

5)含铁干粉灰压块后可直接供转炉利用。

6)蒸发冷却塔采用蒸汽作为雾化媒体,喷嘴所用蒸汽采用转炉自身供应,保证了连续用汽条件。

7)大型转炉汽化冷却烟道同时采用两个补偿器,用以克服烟道受热膨胀后的水平位移,在国内汽化冷却烟道设备设计中尚属首次。经过近一年的生产实践证明该设备运行可靠。

5.实际应用效果

首钢迁钢第二炼钢厂210t转炉干法除尘汽化冷却烟道系统投产至今运行良好,各项综合技术指标均达到预期效果,处于国内领先水平;其中,蒸汽回收达到87-100kg/t,煤气回收达到81-101Nm3/t,同时减少了烟道系统的动力消耗,延长了烟道设备的使用寿命。这些能源的再利用可为钢厂节约可观的成本,具有良好的环保效益和社会效益。

6. 技术研发团队

首钢国际工程公司积极汲取、消化国内外先进技术,与科研院所和生产企业紧密合作,形成了集研究、设计、生产操作指导为一体的技术团队。公司将再接再厉充分发挥多年来积累的技术成果和与生产操作密切结合的优越条件,将转炉煤气干法除尘汽化冷却烟道新技术不断创新发展。

撰稿人:王玲