多功能废钢配送和加工技术在迁钢工程中的应用与创新

2013-12-07 10:42 来源:钢联资讯 作者:许立谦、黄忠泽

1. 技术装备研发和设计背景

废钢是转炉炼钢的主要原料之一,通常占装入量的10%-20%。为保证转炉冶炼高附加值产品,对废钢的质量和品种要求极为严格。当转炉冶炼不同钢种时,对加入废钢的成分和规格都有严格要求,废钢质量好坏和加入量都将直接影响转炉炼钢工艺操作、产品质量、产量等技术经济指标。为确保炼钢有准确的废钢加入量,更便于炼钢生产组织,操作稳定、实现过程自动控制,增加高附加值产品,提高炼钢生产率,就必须保证炼钢有合适的铁水废钢比和准确的废钢加入量。

废钢的主要来源是厂内自产废钢和外购废钢。随着工业发展,目前社会上的工业废钢越来越多。从节约冶炼成本和遵循循环经济的理念出发,为充分利用各种废钢资源,提高转炉技术经济指标,就必须做好废钢的加工管理工作。自建废钢加工间,通过分选、切割、剪切、打包等方法将不合格废钢加工成合格废钢,供转炉使用。节约成本,提高钢厂经济效益。

首钢国际工程公司根据迁钢现有场地条件,设计分期分批建3个废钢加工间,完成废钢的切割、打包、分类、储存、配送等功能,可实现每年约150万t合格废钢供应炼钢。

外购废钢一般为重型、中型、轻薄料和统料。目前华北地区废钢需求量较大,外购废钢以统料为主,只有少量中型废钢,堆比重小,且混杂存放,不能分类配送。主要存在以下问题:

Ø 外购废钢不干净,废钢表面如混入油污、泥沙、水泥、耐火材料、橡胶和炉渣等杂物,则会降低炉料的导电性,延长熔化时间,降低炉渣碱度以及钢和合金元素的收得率,油污还会增加钢中的氢含量;

Ø 废钢中如混有铅、锡、砷、锌、铜等有色金属,铅易沉积在炉底缝隙中造成漏钢事故;锡、砷和铜等杂质会使钢材产生“热脆”,恶化铸坯及钢材表面质量,增加“热脆”倾向;使低合金钢发生回火脆性;降低连铸坯的热塑性,在含氢气氛中引起应力腐蚀;严重降低耐热钢持久寿命及引起热应力腐蚀;严重恶化IF钢深冲性能等;

Ø 废钢中如有两端封闭管状物、封闭容器、易燃、易爆物、废旧武器等,在熔化过程中会发生爆炸;

Ø 废钢中的化学成分应明确,硫、磷含量应小于0.08%;废钢不准含有放射性物质等。

另外,外购废钢其尺寸、形状乃至密度也都很不规则,给运输、装料、熔化等都带来许多困难。为解决这些问题,必须采用不同的加工方法进行预先处理。重型废钢、中型废钢、小型废钢、统料型废钢,都需进行剪切才能成为合格废钢,轻料型废钢、轻薄废钢需要打包才能加入转炉,因此迁钢建立废钢加工间,对废钢进行分选、打包、剪切,是必要的、合理的。

炼钢对废钢的基本要求是杂质尽可能少,废钢越干净,炼出的钢水品质就越高,而且成本低。因此做好废钢在入炉前的分类、加工、整理工作非常重要,最好能从废钢回收源头做起,至少在配料前做到把含有不同元素的废钢进行分类,保证废钢干燥,减少锈蚀,清除各类非金属物等。

2.主要技术要求

2.1炼钢自动化要求

自动化炼钢是炼钢发展的趋势。迁钢转炉配有副枪、烟气分析、转炉下渣检测和复吹系统等先进装备。如果炼钢废钢原料加入没有分类,则影响炼钢终点控制水平,进而严重制约自动化炼钢发展和品种钢的冶炼。

2.2自产废钢要求

厂内自产废钢,主要是炼钢厂的连铸废坯、钢包、中间包内的残钢、铸坯的切头切尾;轧钢厂的切头切尾、废钢板的切边;机械加工废品、车屑;以及废旧设备等。这些废钢质量好,成分清楚,质量波动较小,对冶炼工艺的稳定性影响也较小。但由于体积大,无法正常加入转炉,必须经过切割,剪切到合格的废钢,使废钢单块重量≤800kg,废钢最大边长≤1000mm的入炉要求。

2.3废钢精细化管理

采用废钢管理模式,建立专门的废钢配送间,有利于废钢质量检验和准确配送;同时增加相应的计量设备,有利于入炉废钢的精准配加,提高转炉自动化炼钢水平和品种钢的冶炼。

2.4废钢使用要求

1) 满足质量要求,提高金属收得率;

2) 经济合理利用,满足品种要求,降低制造成本;

3) 合理搭配,计量准确,满足自动化炼钢要求;

4) 提高堆比重,提高转炉生产率,实现多吃废钢目标。

2.5炼钢厂现场废钢间的传统管理不利于低成本生产

炼钢厂常规设计需要内部存放废钢;但受场地小的限制,现场废钢不分级,统一堆放;同时存放分散,影响转炉生产率和优质品种的冶炼,废钢得不到经济合理使用,增加了生产成本。

3. 冶炼用废钢的标准要求

炼钢冶炼用废钢无论在废钢质量和废钢规格方面均有严格要求。

3.1转炉炼钢对废钢的质量要求

1)废钢应清洁干燥,废钢表面尽量不混入油污、泥沙、水泥、耐火材料、橡胶和炉渣等杂物,杂质含量见表1;

表1 杂 质 含 量

|

油脂类

|

涂料类

|

土沙

|

木材

|

水分

|

S

|

P

|

|

≤0.002%

|

≤0.005%

|

≤0.5%

|

≤1%

|

≤3%

|

≤0.08%

|

≤0.08%

|

2)渣钢中的夹渣量应小于10%;

3)对不同废钢应分类存放,以免贵重合金损失或造成熔炼废品;合金钢及有色金属(如pb、Zn、Sn、Cu等)、硅及特殊合金元素含量高的废钢应与一般废钢分开堆存管理;

4)废钢中不准有两端封闭管状物、封闭容器、易燃、易爆物、废旧武器及有毒物品;

5)废钢不准含有放射性物质。

3.2炼钢对废钢的规格要求

1)废钢应具有合适的外形尺寸和重量。轻薄废钢应打包或压块达到一定密度后使用;重型废钢需切割加工,达到能顺利装炉和损坏炉衬,以保证在冶炼期能全部熔化。

2)炼钢对废钢的规格要求见表2。

表2 炼钢对废钢的规格要求

|

废钢来源

|

种 类

|

形状尺寸,mm

|

单重,t

|

堆比重,t/m3

|

||

|

厚度

|

宽度

|

长度

|

||||

|

厂内返回废钢

|

炼钢废钢

|

≤250

|

≤800

|

≤1000

|

≤0.5

|

1.2-2.7

|

|

连铸废钢

|

≤250

|

≤800

|

≤1000

|

≤0.5

|

1.2-2.7

|

|

|

成品废钢

|

≤250

|

≤800

|

≤1000

|

≤0.5

|

1.2-2.7

|

|

|

外购废钢

|

打包废钢

|

≤500

|

≤500

|

≤750

|

≤0.5

|

1.2-2.7

|

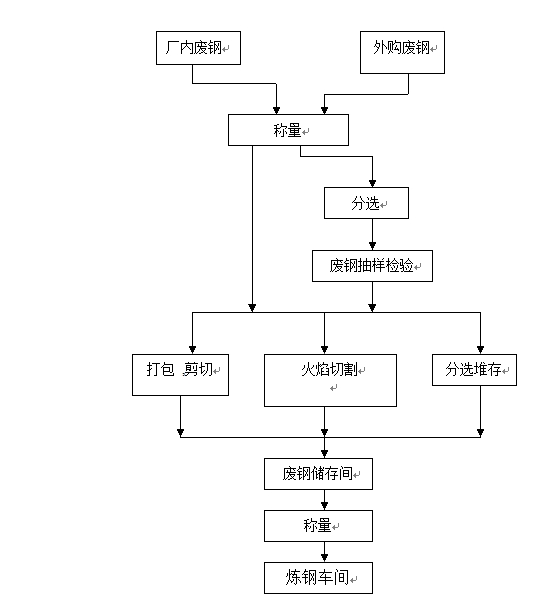

4. 迁钢公司废钢加工间生产流程

图1 废钢加工间生产流程图

5. 迁钢公司的废钢配送方式

迁钢公司采用新的废钢配送方式取代传统的废钢供应方式。

5.1传统的废钢供应方式

传统的废钢作业工序是在废钢加工间内加工好废钢,分类堆存,储存量一般为炼钢厂20-30d的用量。用火车或汽车将废钢从废钢加工间运到炼钢厂的废钢跨内分类储存,车间内废钢储存量一般为炼钢车间5-7d的用量。当转炉需要废钢时,按转炉冶炼工艺要求,用电磁吊将不同类型和重量的废钢装入料槽,再用过跨车将废钢槽运到加料跨,用双小车起重机将废钢加入转炉。空废钢料槽返回备用。

传统炼钢厂的废钢跨布置分为两种,一是中小型转炉炼钢厂把废钢与加料布置在同一跨,有利于运输,运输距离短;二是大型转炉炼钢厂一般都布置在两跨,即在加料跨外再另设废钢跨,采用过跨车方式运输。两种方式均存在占地面积大,环境污染严重,人力占用多的问题。

5.2迁钢公司的废钢供应方式

在工程总体规划设计时,首钢国际工程公司炼钢专业技术团队提出大胆设想,摒弃传统的“加工间和装运称量间各自分开”的设置方式,而是将集废钢储存、分类、加工、装槽、称量及运输于一体的新工艺布置方式和优化的工艺路线应用于大型炼钢厂。

在炼钢厂附近设置废钢加工间,转炉炼钢所需废钢,由公司统一收集、外购,在废钢间加工到满足冶炼入炉标准,分类存放。根据冶炼工艺要求,将废钢装入废钢料槽,由专用废钢运输车将装有废钢的废钢料槽运至炼钢厂加料跨,采用废钢专用起重机将废钢加入转炉。

6. 迁钢公司废钢供应方式的主要设计特点

6.1在线称量装置

在废钢加工间内设置4套抗冲击能力很强的地坑式抗冲击电子称,用于废钢称量,废钢称量采用边加料边称量方式,确保废钢重量的准确性。

6.2专用废钢槽吊车

在成品跨内设置大型双卷扬带双龙门钩的吊车,完成将空废钢料槽放置在称量装置上和将重废钢料槽放置到汽车上的作业工序。此大吊车的作业率虽然不高,但作用至关重要,此吊车作业的好坏直接关系到转炉生产的效率。

由于在废钢配料间内,吊车作业环境较好,工作级别和天车作业率都不高,保证了天车安全稳定运行,从而保证了转炉冶炼的正常生产运行需要。

6.3用汽车运输的废钢料槽

由于废钢料槽用汽车露天运输,为防止雨雪天时,雨雪落入废钢料槽,影响钢的质量或带来安全隐患,因而开发了专用废钢料槽,既满足转炉车间内向转炉加入废钢的需要,同时也充分考虑了遮盖、排水和运输的要求。

6.4废钢料槽运输车

自主研发和制造了大型废钢料槽专用运输车。(见图2)

图2 自主研发的废钢料槽专用运输车

6.5计算机联网通讯管理

利用现代计算机网络技术将废钢加工间与转炉主控室联接,转炉对装入废钢的各种工艺要求,可以实时传送到废钢间调度室,而各种废钢质量和种类的变化、各个废钢装槽内的废钢重量情况,都可及时准确地返回到转炉主控室。

6.6可靠的废钢加工设备

1)采用先进的打包机(见图3)

采用引进国外先进的废钢液压打包机设备,打包机最大压力为1010t,包块大小600×600×(400-1200)mm,每小时打52包,总重61.5t。可将入料的废钢折弯后打包,满足废钢加入转炉要求。

打包机适合处理废钢料场中厚度≤15 mm的轻薄料、边切料、冲压件、混杂等废钢。打包机技术性能高,减少人工切割量,可最大程度增加产能。

图3 先进的打包机

2)采用先进的液压抓钢机

传统的原料场在搬运废钢时,都采用古老的门式起重机,工作效率低,占地大,搬运废钢的场地受限制。

迁钢露天废钢料场现用全液压抓钢机取代传统的门式起重机,全液压抓钢机设备性能可靠、投资经济,占地少,运行灵活,生产适用,搬运废钢速度快,效益高。

图4 先进的液压抓钢机

6.7合理的废钢切割间

迁钢废钢切割采用封闭废钢切割间取代原有露天废钢切割。目前还没有好的方法将铸坯切头和切尾分割成合格的废钢块,只能用氧气烧来分割,污染严重,因此在废钢切割区采用移动除尘罩,能源消耗低、环境污染少。

废钢来源由厂内返回废钢和外购废钢两部分组成。厂内返回废钢主要是板材的边条、铸坯切头、切尾和铸余等,由于铸坯切头、切尾和铸余体积大,无法加入转炉,需进行切割生成单块重量≤500kg、最大边长≤700mm的废钢,新建废钢切割间。但由于废钢切割时烧氧,烟尘多,污染严重,环境恶劣,受场地限制,除尘罩无法使用,只能采用封闭切割厂房和厂房除尘来满足环保要求。

7. 迁钢废钢加工系统应用效果

1)迁钢废钢加工系统工艺流程短捷顺畅,总图布置紧凑合理,产品低成本、高质量,经济效益好、能源消耗低、环境污染少,实现低耗和清洁生产。

2)实现废钢分类精细化管理,废钢按钢种合理堆放,满足炼钢对废钢精确配料的生产要求,特别是迁钢实现副枪自动化炼钢作业,废钢的分类存放和成品管理,成为原料稳定的有力保障。

3)废钢配送间可以根据炼钢对废钢的要求,及时配送,采用边加料边称重方式,满足废钢加入重量和配比。保证了炼钢生产的顺利进行,同时又减轻炼钢加料跨天车负荷,节省了厂房作业面积,也为清洁生产提供了有力支持。

4)迁钢废钢加工流程采用完善的自动化检测和控制系统,生产过程采用计算机集中控制,生产自动化水平高,成为大型现代钢铁企业的重要标志。

5)经济效益好,一年节约资金达亿元。

Ø 转炉采用统一配置的合格废钢,可冶炼高附加值品种钢;

Ø 自建废钢分选、打包等工艺,可使外购轻薄料变为重废使用;

Ø 自产废钢通过切割,变成合格优质废钢使用,节约成本。

8.技术研发团队

首钢国际工程公司积极汲取、消化国内外先进技术,与科研院所和生产企业紧密合作,形成了独有的研究、设计和生产操作技术优势。公司炼钢专业技术团队将再接再厉充分利用多年来积累的技术成果,充分发挥与生产操作密切结合的优越条件,将废钢配送和加工设计技术不断创新发展。

(撰稿人:许立谦、黄忠泽)