首钢迁钢1580mm热轧带钢生产线工艺设计与创新

2013-12-12 19:56 来源:钢联资讯 作者:李宏雷

由首钢国际工程公司自主集成设计的首钢迁钢1580 mm热轧带钢生产线,以国际、国内两个市场为基础,重点生产高质量、高技术含量、高附加值、市场急需的短缺钢材品种。积极采用当今国际一流的先进工艺装备,形成了一条科技含量高、品种市场竞争力强、经济效益好、资源消耗低的热轧生产线。

1. 集成创新与产品特点

首钢国际工程公司作为首钢迁钢1580 mm热轧生产线的整体工艺和工厂设计单位,工艺及设备主要采用自主集成,提高国产及国内自主设计的比率,降低工程造价。其中,主轧线设备设计及制造为中国一重集团;主轧线电气自动化系统、边部加热器设计及供货为日本TMEIC公司;新型热带硅钢电磁感应加热炉设备为由TMEIC公司和首钢国际工程公司联合设计;加热炉蓄热式烧嘴、燃烧控制系统及二级系统设计及供货为ROZAI公司;侧压机设计及供货为SMSD公司;加热炉及区域设备设计、钢卷托盘运输设备及配套设计和供货均为首钢国际工程公司。

该生产线主导产品为高附加值精品板材,高强钢抗拉强度最高可达1000MPa;战略产品为取向硅钢。产品立足华北,辐射沿海并适量参与国际竞争。

该生产线生产的主要钢种有:碳素结构钢、优质碳素结构钢、低合金结构钢、高耐候性结构钢、汽车大梁用钢、焊接结构用耐候钢、桥梁用结构钢、高强度结构用热处理和控轧钢板、高牌号无取向硅钢、普通取向硅钢、高磁感取向硅钢、IF钢、双相(DP)及多相钢(MP)、相变诱导塑性钢(TRIP)等。其中高牌号无取向硅钢和取向硅钢占13.98%。

产品抗拉强度:σb max=1000 MPa

屈服强度:σs max=800 MPa

带钢规格:带钢厚度:1.2-12.7 mm;带钢宽度:700-1450 mm;钢卷重量:max. 27.7 t;单位卷重:max. 23kg/mm

连铸坯规格:板坯厚度:230mm;板坯宽度:800-1470mm;板坯长度:8000-10500mm。

2.工艺特点和生产线配置

2.1 工艺特点

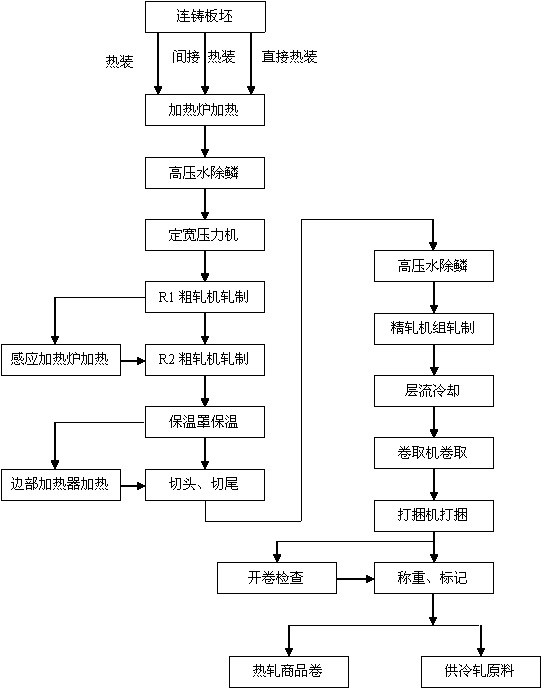

热轧厂炼钢连铸车间紧凑布置,连铸机出坯辊道和加热炉的上料辊道相接,可实现直接热装工艺。具体热轧车间工艺流程见图1。

图1 热轧车间工艺流程图

板坯库计算机管理系统(SYC)对板坯库进行统一管理。根据轧制计划的要求,计算机对板坯的堆垛、吊车的吊运、辊道的运转进行最佳化处理。设置有9座保温炉,实现硅钢板坯的保温。

硅钢板坯的温装轧制:硅钢板坯通过辊道进入板坯库后,按照板坯库控制系统(SYC)的指令,必须由板坯夹钳吊车将板坯堆放到保温炉中指定的垛位,进行堆垛、缓冷和保温。轧制时,根据轧制计划,由板坯夹钳吊车逐块将板坯从保温炉取出,吊到板坯运输辊道,经核对后送往加热炉装炉辊道,板坯经测长、定位后,由装钢机装入加热炉进行加热。

板坯在加热炉内加热到设定的板坯出炉温度后,按照轧制节奏,用出钢机将板坯依次托出、放到加热炉出炉辊道上。

出炉板坯经辊道输送到高压水除鳞箱,用高压水清除板坯表面氧化铁皮后板坯送往定宽压力机,根据轧制规程的要求,板坯可进行最大达350mm的减宽。然后板坯由带附属立辊二辊可逆式粗轧机E1R1和带附属立辊的四辊可逆式粗轧机E2R2进行轧制,经粗轧机组轧制后的中间坯经延迟辊道送往精轧机区。需要二次加热的硅钢,按计划在R1轧制一道次后,在R1轧机后由托钢装置托出轧线,使其离线进入电磁感应炉加热(ISF),完成加热后,再将其托回轧线进行轧制。

中间坯经过延迟辊道时依据轧制品种和产品规格的不同而确定是否采用中间坯保温罩保温、带坯边部加热器(EH)加热。飞剪切头尾后的中间坯经精轧高压水除鳞箱除去二次氧化铁皮,然后进入精轧机F1-F7进行轧制。

精轧机组的穿带速度、加速度、最大轧制速度、各机架压下量、工作辊窜辊行程、各机架弯辊力等均由计算机控制系统按轧制带钢的品种和规格进行计算和设定,并可动态调整,实现板形的闭环控制。为了有效的控制带钢质量,在F7精轧机出口处设有凸度、平直度、厚度、宽度、温度等轧线检测仪表,在卷取机入口设有带钢表面质量、温度等轧线检测仪表。

精轧机轧出的带钢在热输出辊道上由带钢层流冷却系统采用适当的冷却制度,将热轧带钢由终轧温度冷却到规定的卷取温度。

当卷取机咬入带钢之前即穿带时,热输出辊道、夹送辊、助卷辊和卷筒的速度均超前于末机架轧制速度;当带钢被卷取机咬入以后,热输出辊道、夹送辊、卷取机随精轧机同步进行升速轧制;当带钢尾部离开末机架后,热输出辊道、夹送辊要减速即滞后于卷取机卷取速度。卷取后进行打捆机,再由运卷小车将钢卷运到托盘运输线,运输线将钢卷继续向后运送,经称重,喷印后,运输到热轧钢卷库。需要检查的钢卷则送到检查线,打开钢卷进行检查后,再卷上,送回运输线,运到热轧钢卷库。

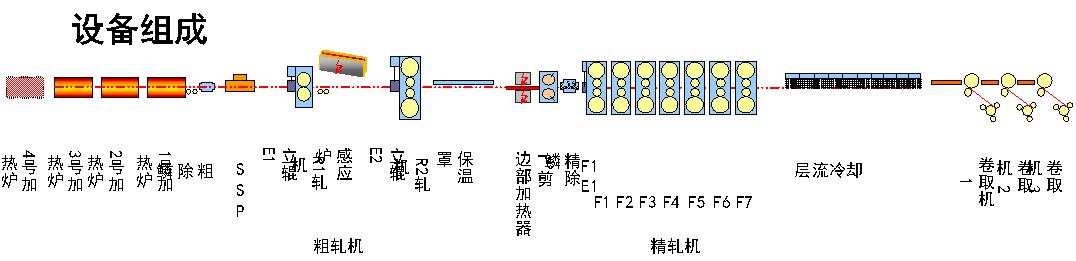

2.2 工艺设备配置(见图2)

图2 工艺设备配置

1)保温炉

板坯库共有3跨,内设保温炉,北侧板坯铸机出坯辊道与加热炉入炉辊道相接,加热炉出炉辊道延至板坯跨用于回炉坯返库。为适应取向硅钢集中装炉、成批轧制、温装入炉的要求,在板坯库设置9座保温炉,用于加热取向硅钢时连铸坯的保温。每座保温炉设4个垛位,每个垛位最多装11块板坯,共44块。总装炉量最大为约7400 t。保温炉燃料采用混合煤气,每座保温炉设高、低两个炉盖,炉盖采用电动移盖机构。 2)步进式加热炉

4 座蓄热式步进加热炉用于轧制前板坯加热和生产缓冲。其中1、2号炉为低温炉,3、4号炉为高温硅钢炉(4号炉预留)。低温炉出炉温度1250℃;高温炉出炉温度1360℃。加热炉采用蓄热式燃烧技术,其原理是利用蓄热体吸收高温烟气的热量,将空气加热到1000℃以上,从而最大程度吸收烟气余热,提高燃烧效率,节省燃料。

3)定宽压力机

减宽量大,有利于提高连铸机、轧机综合生产能力。板坯减宽量大,减少了连铸板坯的宽度规格组距,提高了连铸机生产能力;板坯生产的连续性又提高了加热炉热装比率;从而进一步降低加热炉能耗。

4)粗轧机组

采用两架可逆粗轧机布置,形成板坯侧压机+二辊可逆轧机+四辊可逆轧机的粗轧布置形式,轧制道次和负荷分配灵活。R1采用电动压下,R2采用电动+液压压下,R1、R2均采用十字头万向传动接轴。立辊轧机E2采用液压压下方式,轧机前后侧导板为曲柄连杆机构,实现短行程控制以消除中间坯镰刀弯。

5)电磁感应加热炉

电磁感应加热炉是新型热带硅钢生产的辅助设施。布置在R1轧机和R2轧机之间的运输辊道侧面。电磁感应炉安装在一个钢结构平台上,电磁感应炉的加热线圈为立式放置,板坯立式装入炉内,加热保温后立式抽出。经R1轧机预轧一道后的温度约为1100℃的板坯,由设置在电磁感应炉下面的板坯搬运设备将平放在辊道上的板坯从辊道上取下并送入感应炉加热。板坯在感应炉加热线圈内被加热到1400℃后,再按逆过程从炉内抽出并运输到主线辊道上放平。

6)中间坯边部加热装置

采用电感应加热器提高带坯边部温度,改善钢坯断面温度分布和金相组织,防止薄带钢和硅钢片的边部裂纹,减少轧辊发生不均匀磨损的几率。该装置由防翘头装置、入口侧导板、辊道(2种)、轨道、边部加热器本体组成。

7)飞剪

转鼓式飞剪,转鼓绕中心线旋转,动平衡性能好,可以提高剪切速度,配合剪切优化系统,在中间坯剪切前通过对头尾形状的采集和计算,将头尾剪切量控制在最佳范围内。

8)精轧机

7机架精轧机组装备有全液压AGC辊缝设定系统,用于控制带钢厚度精度,装备有工作辊弯辊和窜辊装置,用于控制带钢板形和平直度。机架刚度及轧制能力均有提高。在轧机下部增设下阶梯垫装置,能够更快捷和灵活的补偿工作辊、支撑辊磨损及对轧制线标高进行调整。在F1-F2设置强冷集管,对氧化铁皮的抑制和温度控制能力更强。轧机配有防剥落水集管、轧制润滑、除尘水,并配备有支撑辊冷却水。

9)卷取机

采用三助卷辊式全液压卷取机,具有对三个助卷辊的位置控制(即踏步控制)、最终压力控制和连续打开控制功能。助卷辊采用踏步控制技术,从而延长了卷筒及助卷辊的使用寿命,降低设备磨损,降低维护量,减少了因头部压痕造成的废卷量。侧导板采用液压缸驱动,具有振荡调节功能,减少带钢塔形缺陷。

10)采用在线表面质量检查系统,可在线检查和分析带钢的表面质量。

11)采用双排式托盘钢卷运输系统

采用双排结构的托盘运输系统,设备基础浅、设备重量轻、制造检修和维护方便、车间整洁美观,而且全过程实现自动化控制,运输效率大大提高。

3.工艺平面布置

板坯库布置成与主轧线相垂直的T字形式,由三跨组成,贯穿两跨设置两条与连铸车间相接的辊道,一条辊道和加热炉装炉辊道相通,另一条辊道与轧制线相通。

加热炉上料跨与主轧跨平行,跨间内设有装炉辊道,加热炉装料机等。

加热跨与主轧跨相邻平行,跨间内设置4座步进梁式加热炉。

加热炉出料端在主轧跨间,布置有加热炉出料机,输出辊道等。

主轧跨间内设有定宽压力机1套,粗轧机2套,感应加热炉1套,边部加热器1套,切头飞剪1台,精轧机7架,层流冷却装置1套,卷取机3台及其它轧线辅助设备等。

主电跨与主轧跨相邻平行,跨间内设有精轧机主电机。

磨辊间跨与主轧跨相隔11m平行布置,跨间内设有轧辊、剪刃磨床,轴承清洗等设备。

钢卷检查跨与主轧跨相邻平行,跨间内设有钢卷检查线。

钢卷转运跨在主轧跨尾部与主轧跨垂直布置,跨间内设有托盘运输设备、喷号机、称重装置等设备。

成品库两跨主轧跨平行布置,与钢卷转运跨相接。成品库与主轧跨之间布置有粗轧主电室、精轧主电室、卷取主电室及110kV变电站。

水处理设施布置在主轧线操作侧磨辊间以外的区域,分别有如下设施:旋流沉淀池、平流沉淀池加磁盘过滤、过滤站、联合泵站、层流泵站、软化站、反洗水调节池、污泥浓缩池、污泥脱水间、含油废水处理设施、水处理中心控制室、给排水管网、事故水塔。

4.实际应用效果

首钢迁钢1580mm热轧带钢生产线布置紧凑,工艺装备水平高,涵盖了生产硅钢的工艺技术装备,是首钢自主集成建设的现代化热轧生产线。投产以来,生产工艺水平不断提升,已完成多项市场紧俏的品种生产开发。目前已完成高牌号取向硅钢的试轧。

5.技术研发团队

首钢国际工程公司积极汲取、消化国内外先进技术,与科研院所和生产企业紧密合作,形成了独特的研究、开发、设计和生产操作技术优势。公司轧钢专业技术团队经过近几年的努力拼搏和锐意创新,已经成功设计完成了京唐2250mm、京唐1580mm、迁钢2160mm、迁钢1580mm等多条热轧生产线,受到了业主的一致好评。公司将再接再厉充分利用多年来积累的技术经验,充分发挥与生产操作密切结合的优越条件,将热轧带钢生产技术不断创新发展。

(撰稿 李宏雷)