转炉副枪自动化炼钢技术在首钢迁钢的研究与应用

2014-02-21 20:04 来源:钢联资讯 作者:刘军民

转炉副枪自动化炼钢是现代炼钢厂先进性的重要标志之一和发展趋势,国外先进的钢铁厂在转炉上都配有副枪,可保持极高的碳含量及温度命中率,从而使90%~95 %的炉次都能在停吹后立即出钢,无需检验化学成份,也无需补吹、核正,大大提高了转炉产量,实现了完全自动化炼钢,同时炉衬浸蚀也明显降低。目前,国内新上的大中型转炉都直接配备了副枪系统,很多已建成炼钢厂也都在进行或计划改造增加副枪系统,向着全自动化炼钢的方向发展。

为实现科学炼钢,达到稳定操作、降低消耗、提高产品质量的目标,首钢国际工程公司在首钢迁钢第一炼钢厂1号-3号 210t转炉增上了副枪设施及SDM控制模型,实现了对转炉生产过程进行自动化控制;随后,在第二炼钢厂4号-5号 210t转炉的设计中直接配备了2套副枪设施及SDM控制模型,实现了炼钢过程全自动化控制,开创了国内“一键式”炼钢的先河。首钢迁钢转炉副枪自动化炼钢系统是首钢国际工程公司、迁钢公司和首自信公司联合完全自主开发的硬件和软件系统,是我国首家完全自主研发、自主设计的自动化炼钢技术,标志着我国转炉炼钢核心技术进入到了世界先进行列。

1 副枪组成及基本功能

1.1副枪组成

副枪系统包括副枪本体设备和副枪自动化控制系统两部分。

副枪本体设备包括副枪枪体、副枪升降小车、副枪导向小车、副枪升降传动装置、副枪旋转传动装置、顶滑轮、副枪探头、副枪探头存贮装卸机构(APC)、副枪密封刮渣装置等。

副枪自动化控制系统由副枪检测系统和副枪PLC控制系统组成。

副枪控制系统应与铁水预处理、炼钢主副原料、氧枪、复吹、精炼PLC系统相联系,实现计算机二级系统控制炼钢。

1.2副枪的应用功能

副枪是自动化炼钢必备的重要设备,在炼钢吹炼过程后期(供氧量达到85%时),副枪开始第一次测量(测量内容包括温度、结晶定碳和采样),动态控制模型根据副枪测量结果对吹炼前静态控制模型(物料平衡、热平衡、氧平衡等)计算的数据进行校正,同时实时预测钢水的温度和碳含量。当预测值进入吹炼终点目标范围,发出提枪停吹指令。吹炼停止后,副枪开始第二次测量(内容包括温度、氧活度和取样),终点碳含量由氧活度根据碳氧平衡计算得到。副枪还具有测量钢水液面高度的功能。

1.3副枪操作过程

副枪装置具有测温、定碳、定氧、取样、测液面高度等基本功能。这些都是通过副枪的复合探头来完成的。

在转炉副枪上使用的复合探头主要有两种,即SLS-TSC(测温、取样、定碳)探头和SLS-TSO(测温、取样、定氧)探头。

SLS-TSC探头在吹炼终点前2min左右时,用装有SLS-TSC探头的副枪插入熔池内,迅速测出熔池温度和钢液凝固温度,并取出钢样(送化验室分析),将数据送入过程计算机,通过凝固温度和碳含量的关系求出碳含量,及时修正吹炼静态模型,实现动态控制,提高转炉炼钢的命中率。

经过调整吹氧量后氧枪继续进行吹炼,到达吹炼终点目标时,自动提枪停止吹炼,将SLS-TSO探头插入熔池内,测出终点钢液温度和氧活度,通过碳—氧平衡关系可精确计算出碳含量,这样可让操作工及时做出快速出钢决定,同时可提前计算出炉后加脱氧剂的数量。

SLS-TSO探头在测量结束后通过钢液/渣的界面时,钢液温度和氧活度产生跃变,利用势差值能够快速计算出熔池钢液位。

在两次检测过程中,可自动将试样回收,并通过探头收集溜槽将试样输送到快速分析室,根据两次分析结果分别预测(一次)和确定(二次)终点化学成分。

2 自动化炼钢模型

自动化炼钢模型一般为七个,包括:温度模型;主原料计算模型;熔剂(副原料)加入量计算模型;静态模型;动态模型;合金加入量模型;自学习模型。

静-动态控制模型(SDM)是建立在热力学和冶金学原理的基础上,可在有或没有副枪系统、底吹系统和废气分析系统的不同条件下进行正常工作。分为静态模型和动态模型。

2.1静态模型

静态模型包括热平衡、氧平衡、金属平衡和物料平衡控制程序。静态模型是依据初始条件(如铁水重量、成分、温度;废钢质量、分类),要求的终点目标(如终点温度、终点成分等),以及参考炉次的参考数据,计算出本炉次的氧耗量,确定各种副原料的加入量和吹炼过程中氧枪的高度。静态模型一般进行三次计算:

1)通过铁水成分、温度(脱硫处理之后)及目标温度,先固定碱度R和矿石加入量,各种辅料的加入量和加入程序;提前两炉计算出废钢加入量,按分类比例准备废钢;

2)通过本炉实际铁水成分温度(铁水包中)以及废钢量计算出熔剂(石灰、轻烧白云石)加入量,确定实际计算碱度;

3)通过本炉铁水成分温度以及废钢量、熔剂加入量、矿石加入量计算出供氧量,确定副枪取样时间。

2.2动态模型

动态模型的前提条件是采用副枪设施。动态模型的计算包括动态过程的吹氧量计算、终点的碳含量计算、终点钢水温度的计算、过程中冷却剂的加入量计算、自学习修正计算等。当转炉接近终点时(供氧量达到85%)时,供氧流量降低50%,一次副枪测得的温度和碳含量数值输送到过程计算机,过程计算机根据测到的实际数值和上述动态计算模型,计算出达到终点温度和含碳量所需的补吹量和冷却剂(矿石)的加入量,并以测得的实际值为初始值,以后每隔3s,启动一次动态计算,预测熔池内的温度和目标碳含量。当温度和碳含量进入目标范围时,发出停吹命令。吹炼停止后,副枪开始第二次测量(测温、定氧、取样、测液面),终点碳含量由氧活度计算得到。

3 迁钢转炉炼钢生产副枪技术方案

借鉴国内炼钢厂已有副枪设施的布置经验,根据迁钢第一炼钢厂的已经完成的布置实施状况,首钢国际工程公司设计团队在迁钢第一炼钢厂1号-3号转炉高跨结构已经全部形成的困难条件下,设计上进行了反复讨论研究,采用多方案比较。最终采取的方案不但缩短了副枪的长度和行程,增加了副枪机构的稳定性,并且确定了独特的与氧枪的相对位置和旋转半径,使副枪本体在有限的空间内顺利地移出炉侧挡火板(狗窝),方便安全地进行拆换连接件作业。

借鉴一炼钢1号-3号转炉增设副枪的成功经验,公司设计团队在迁钢配套完善工程的设计过程中为二炼钢4号和5号转炉直接配备了副枪自动炼钢系统,实现了炼钢过程的全自动化。同时设计队伍对设备优化设计,仅副枪升降旋转装置的重量就由前期的30t减少到25t,提高了动作的稳定性和可靠性。

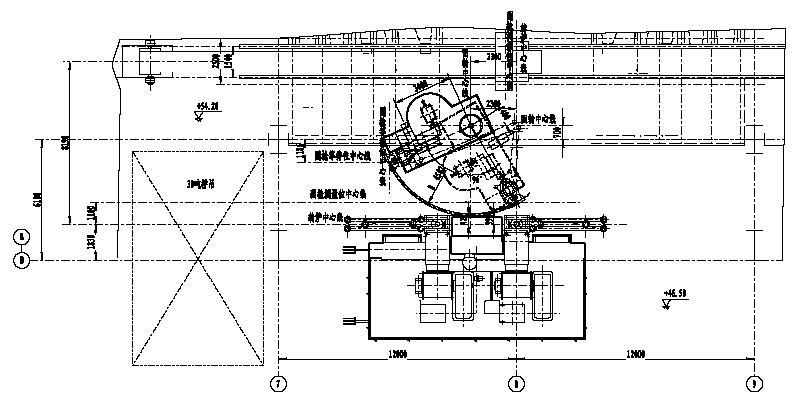

迁钢转炉炼钢生产副枪技术方案见图1,参数见表1。

表1 迁钢炼钢厂副枪项目布置方案参数

|

序号

|

项目

|

一炼钢1号-3号转炉副枪

|

二炼钢4号、5号转炉副枪

|

|

1

|

副枪布置位置

|

布置在氧枪装置对侧(与高位料仓同侧),旋转中心偏离氧枪中心线2300mm。

|

布置在氧枪装置对侧(与高位料仓同侧),旋转中心偏离氧枪中心线2300mm。

|

|

2

|

副枪与氧枪的位置

|

距氧枪孔中心线1100mm

|

距氧枪孔中心线1100mm

|

|

3

|

副枪直径

|

Ø114mm

|

Ø114mm

|

|

4

|

更换探头位置

|

副枪旋转约960, 离线在+10.2m平台上拆卸探头并检查探头插接件。

|

副枪旋转约85.30, 离线在+10.6m平台上拆卸探头并检查探头插接件。

|

|

5

|

副枪旋转半径

|

4502mm

|

5000mm

|

|

6

|

副枪升降旋转传动布置

|

升降旋转传动布置在+54.2m旋转平台上

|

升降旋转传动布置在+52.1m旋转平台上

|

|

7

|

副枪装卸探头平台位置

|

+26.8m平台,距转炉中心5000 mm

|

+27.9m平台,距转炉中心6296.59 mm

|

|

8

|

副枪行程

|

22640mm

|

22640mm

|

|

9

|

副枪机械设备总重

|

-40t

|

-30t

|

|

10

|

副枪最高点

|

57.15 m

|

58 m

|

|

11

|

吊运副枪天车

|

30t天车,轨面标高62 m,轨距12 m。

|

30t天车,轨面标高65 m,轨距12 m

|

|

|

布置特点

|

装卸探头平台离线布置,缩短行程和枪长,提高稳定性;操作方便安全。

|

装卸探头平台离线布置,缩短行程和枪长,提高稳定性;操作方便安全。

|

图1 迁钢一炼钢炼钢厂1号-3号转炉副枪布置方案

4 迁钢炼钢厂副枪工程的实施措施

在迁钢炼钢厂1号-3号转炉工程中,首钢国际工程公司在国内第一个采用副枪技术自主集成完成了迁钢210t转炉副枪主体设施设计,同时结合与迁钢公司、首自信公司共同考察情况,提出了一系列增上副枪技术改进措施。主要从硬件、软件和生产管理三个方面进行完善。

4.1增上副枪硬件措施

4.1.1副枪主体设施

增上三套副枪本体设备设施。其中先上2号转炉和3号转炉的副枪系统, 1号转炉副枪系统根据炉役安排随后建设。并相应修改烟道设备、烟道台车、加料系统汇总斗等工艺布置及机械设备设计。根据迁钢炼钢厂已经形成转炉高跨结构的困难条件,在设计上进行多方案比较和反复讨论研究,缩短了副枪的长度和行程,增加了副枪机构的稳定性,确定了合理的旋转半径,使主体设施能够顺利安装。

4. 1.2副枪公辅配套设施

增上三套副枪设施结构。同时相应修改副枪口+28.6m平台结构及支撑梁;增设副枪设施的配电传动系统,完善主控楼变配电室设计;增加副枪直流可控硅装置(SCR)位置;增设副枪冷却水、氮气和压缩空气等配套供应设施。

4.2增上副枪配套软件措施

1)炼钢自动化系统应具有完整的生产管理自动化(三级)、过程控制自动化(二级)、基础控制自动化(一级)三级计算机系统,确保全厂数据共享,炼钢过程计算机应能够准确接收前道工序和后道工序的数据。

2)基础自动化控制系统具备快速的指令运行速度、强大的数学计算能力、开放的通信接口及快速的数据传输能力,电源和通信网络需留有余量。直接影响炼钢吹炼过程的设备具备快速响应能力、高精度的控制能力及极低的故障率。

3)各种基础数据(如鱼雷罐铁水成分采样分析,铁包车铁水重量、成分、温度,废钢分10类堆放、按比例搭配使用,用台车准确称重,辅原料和合金重量,吹氧流量、供氧压力控制、枪位高度控制、烟气控制等工艺参数)全部由计算机实时检测、采集,数据测量精度高,数据可靠无误。

4)全厂物流计量、跟踪和成分分析系统的合理设计,确保自动化系统数据采集完整。测量二次仪表应具有数据通信接口和模拟量信号输出等多种方式。现场的全部数据采集自动进入共享数据库。

4.3增上副枪生产管理措施

能否成功应用计算机控制炼钢技术,不仅取决于是否有一个好的数学模型,一套完整的过程计算机硬件系统及相应的软件,更重要的是需要有如下各种条件作保证:

1)全面提升炼钢厂的管理水平,管理规范、到位。严格的管理制度和标准规范的生产作用流程直接关系到炼钢自动化的成败。

2)炼钢原材料质量和成分应保持相对稳定。

3)真正做到炼钢操作的规范化和标准化,最大限度减少操作的随意性。目前,迁钢采用转炉低拉碳工艺,终点碳控制标准为0.05%,铁水全部进行预脱硫处理,装入量稳定,废钢严格分类管理。

4)各种称量系统准确、精度高,各种检测仪表运行正常,现场的全部数据采集自动进入共享数据库。稳定基础自动化和副枪设备的运行,每天有专人对设备、系统进行维护。测试探头要求质量稳定。

5 技术应用效果

迁钢一炼钢厂1号-3号转炉增设副枪项目是国内首家脱开引进国外技术的模式,大胆采用国内技术进行自主集成的方式,完成了210t转炉增上副枪及其配套设施,并进行计算机控制炼钢的设计和开发。1号-3号转炉副枪设施已于2006年8月全部投入生产运行。

借鉴1号-3号转炉增设副枪的成功经验,迁钢炼钢厂更为科学合理的二炼钢4号和5号转炉副枪也于2009年底顺利投产。该两套系统完全由首钢国际工程公司和首自信公司自主研发集成而成。现迁钢共有副枪自动炼钢系统5套,为迁钢炼钢厂实现炼钢过程自动化打下了良好基础。

采用副枪和SDM控制模型进行计算机自动化控制炼钢,主要获得了以下冶金效果:

1)实现了全过程自动化炼钢,提高了冶炼效率,改善了冶炼效果;

2)实现了不倒炉出钢,缩短冶炼周期15%左右,提高了生产能力;

3)有效控制终点温度和成分,终点命中率高;

4)减少了补吹次数,降低了钢水过氧化,提高了钢水质量;

5)节省炉内温度损失,降低了铁水消耗,提高了废钢用量;

6)减少了耐火材料消耗,提高转炉寿命25%以上;

7)可减少石灰、氧气、铝及铁合金的消耗量;

8)改善了工作条件和劳动环境。

迁钢炼钢厂5座转炉采用了副枪及自动化炼钢后,减少了物料消耗、降低生产成本,实现了过程副枪自动化科学炼钢,最终达到增产增效的目标。同时为首钢迁钢公司实行ERP管理的总体规划奠定了坚实的基础。

6 技术研发团队

首钢国际工程公司积极汲取、消化国内外先进技术,与科研院所和生产企业紧密合作,形成了集研究、设计、生产操作指导为一体的强大技术力量,公司炼钢技术团队将再接再厉充分发挥多年来积累的技术成果,利用好与生产操作密切结合的优越条件,将转炉炼钢生产副枪自动化炼钢技术不断创新发展。

(撰稿人: 首钢国际工程公司 刘军民)