步进梁式加热炉液压配重系统技术创新研究与应用

2014-08-13 05:39 来源:钢联资讯 作者:张彦滨 张建

1. 技术研发背景

目前,无论是棒线材轧线还是板带轧线所配置的加热炉都以步进式居多,步进式加热炉以其承载能力大、钢坯温度控制灵活、运行平稳可靠等优点在轧钢生产中发挥着重要作用。

步进式加热炉的步进机构主要由固定梁、步进梁、升降缸、平移缸及驱动液压系统组成。其中步进梁的上升和下降由升降油缸沿升降导板斜面驱动,前进和后退由平移油缸驱动。步进式加热炉通过步进梁的上升(从固定梁托起钢坯)、前进(钢坯前移)、下降(钢坯落在固定梁上)和后退(空载返回)的循环动作完成钢坯的加热和输送。步进梁的荷载非常大,在步进的动作循环中的最大出力是升降缸将步进梁和钢坯托起的行程。由于荷载大,多采用2个或4个高压大流量的升降油缸完成,下降时由于重力,步进梁可自动落回,升降缸无须出力。步进梁下降时重力做功的能量都变成了热量,未得到充分利用。针对以上情况,首钢国际工程公司技术团队研发了液压配重系统,该技术已获国家发明专利,专利号ZL 2012 2 0200229.6。其特点是在步进梁升降机构中配置了一组“液压弹簧”,“液压弹簧”由2个配重油缸和蓄能器组成。液压弹簧可将步进梁在下降时的能量以压力能的形式蓄存起来,当步进梁上升时作为辅助动力补充到系统中助推步进梁的抬升。

2. 液压配重系统的组成、工作原理和技术特点

2.1液压配重系统的组成

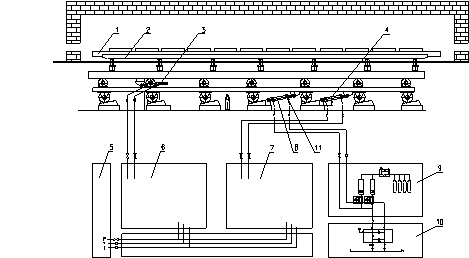

步进梁动作时,通过步进梁的上升--前进--下降--后退的循环动作完成钢坯的输送和加热。步进梁的结构形式主要有连杆托轮式和斜轨式两种,前者已逐步淘汰,先进、大型的步进炉均采用斜轨式。带有液压配重系统的步进机构如图1所示,液压配重系统主要由配重缸、蓄能器和补油装置等组成。配重缸的结构、行程、安装形式与步进梁的升降缸相同;蓄能器由活塞式蓄能器和氮气瓶组成;补油装置由补油泵、油箱及压力继电器等组成。

2.2液压配重系统的工作原理

关闭相关阀门,补油泵装置电机启动带动补油泵给蓄能器组充液,达到一定压力后,压力继电器发讯,电机停止转动,打开关闭阀门,蓄能器和配重缸相通处于一定压力下的工作状态。当步进梁上升时,蓄能器中的油液进入配重缸的无杆腔,助推步进梁上升;当步进梁下降时,配重缸无杆腔中的油液被压回蓄能器中,这样反复工作。运行一段时间后,如果蓄能器中油液压力降低,也就是油液有泄漏,压力继电器会发讯启动补油泵给蓄能器充液,直到达到压力设定值,压力继电器发讯,停泵。

图1:带有液压配重系统的步进机构示意图

1-固定梁;2-步进梁;3-平移缸;4-升降缸;5-主泵装置;6-平移阀组;7-升降阀组;8-配重缸;9-蓄能器;10-补油装置;11-管路附件

2.3液压配重系统的技术特点

1)配重液压系统组成很简单,1台小功率的电机泵装置;1个小油箱;1组蓄能器;1组和原来一样的升降油缸以及一些管路等构成了配重液压系统;

2)配重系统除补充泄漏外不需要增加新动力,也无须特别维护;

3)对新建的步进式加热炉可直接配置升降油缸和配重油缸,分配各自的提升荷载并确定系统压力。可使原主系统设计能力大大减小,节省一次性投资。

4)对已建成生产的步进式加热炉,可把原有4台升降缸中的2台直接改作配重缸使用。通过管路的切换,使其由液压泵站供油改为与蓄能器连接,机械设备无需改动。此方案简单易行、费用低,利用设备检修时间即可完成,对生产几乎无影响。视要求可通过油路的切换实现步进梁的“常规”和“配重”两种工作模式。原有泵站工作泵数量减少,就能够满足步进梁实现正常运行,节约电力能源。很明显,减少2台工作主泵大大节约了电机消耗电能,改造后节能明显。

3. 液压配重系统的技术应用效果及前景

3.1 首钢长治棒材生产线加热炉采用液压配重系统应用实例

3.1.1 首钢长治棒材生产线加热炉液压配重系统技术参数

|

名称

|

主要参数

|

备注

|

|

液压站压力

|

16MPa

|

|

|

液压站流量

|

1.8L/min

|

|

|

液压站电机功率

|

0.8kW

|

|

|

蓄能器组

|

6×80L

|

4个油罐2个气罐

|

|

配重缸参数

|

2-∅140/100-940

|

数量2个

|

|

工作介质

|

N46抗磨液压油

|

|

表1:首钢长治棒材生产线加热炉液压配重系统技术参数表

3.1.2 液压配重系统泵站装配

首钢国际工程公司为首钢长治棒材生产线加热炉设计的配重液压站实际安装位置,如图2所示。

图2 液压配重系统泵站装配图实景

3.1.3步进炉液压系统技术参数

|

名称

|

主要参数

|

备注

|

|

系统压力

|

19MPa

|

|

|

系统流量(Ma×1)

|

742L/min

|

|

|

系统流量(Ma×2)

|

184L/min

|

|

|

油箱容积

|

7m3

|

|

|

主泵电机总功率

|

110×5kW

|

3用1备

|

|

循环泵电机总功率

|

11kW

|

|

|

冷却器面积

|

14.05m2

|

|

|

冷却水耗量

|

22m3/h

|

|

|

工作介质

|

N46抗磨液压油

|

表2:步进炉液压系统技术参数表

3.1.4 步进梁液压系统(带配重液压系统)投资分析

首钢长治棒材生产线加热炉所采用液压配重系统,主要元件都是进口件。

首钢长治棒材生产线加热炉步进梁液压系统(不带配重液压系统),主要元件都是进口,如液压主泵、三级过滤器、冷却器、主要电子产品等。

首钢长治棒材生产线加热炉步进梁液压系统(带液压配重系统),主要元件都是进口,如液压主泵、三级过滤器、冷却器、主要电子产品等。

通过分析以上两个方案发现,一次性投资相当,没有增加一次投资成本,原因是:新建步进炉有了配重液压系统,步进梁加热炉液压站的规模可大大减小,即步进梁加热炉液压站泵的数量(或规格)、冷却器、过滤器的规格、管路、阀门的规格、油箱的容积及土建、电气的投入等全部减小。

配备配重液压系统后,加热炉液压站的高压泵从5台(4用1备)减至4台(3用1备),每台泵的电机是132kW,以每年工作7200h计:110 kW × 1 × 7200 h =792000 kWh 。粗算1台炉子每年可节电近79万度,如果按工业用电1.0元/度计算,一年就节约79万元,节能效果也是非常明显的。

备品备件消耗减少1/4。由于减少1台泵组,相应的电机、高压泵、过滤器、控制阀组、各种阀门、软管等备品备件消耗均减少1/4。

3.2 某1580mm热带轧机生产线加热炉改造技术方案

3.2.1某1580mm热带轧机生产线加热炉主要技术参数:

步进梁总荷载:W =1380t(步进梁自重+钢坯重量);

步进梁自重:W= 580 t (包括水梁、冷却水等活动部分的重量);

荷载(钢坯最大重量):W= 800 t;

液压配重拟按步进梁总荷重的40%考虑;

配重荷载:W= 1380 40% = 552 t;

40% = 552 t;

结构形式:斜轨式,倾斜角为 ;

;

升程:200mm;

有效行程:200mm

=1003mm;

=1003mm;

升降缸:Φ280/Φ200-1150 2台(原设计,有效行程1003mm);

平移缸:Φ280/Φ200-700 1台(原设计,最大行程550mm);

配重缸:Φ280/Φ200-1150 2台(由升降缸置换);

蓄能器: 1400L 1组(新增);

步进周期:50s;上升、下降各16s;前进、后退各 8s;每个动作间隔0.5s。

配重系统投入后,步进机构的固定梁1、步进梁2、平移缸3、升降缸4、主泵装置5、平移阀组6和升降阀组7均保持不变与原设计相同(见图1)。只是将原有的4个升降缸保留2个,另2个直接改作配重缸8使用。改造后,配重缸8的尺寸、结构和安装形式与升降缸4完全相同,仅油路做了调整。配重缸8和蓄能器9、补油装置10等组成一个新的配重液压系统。

工作中步进炉驱动液压系统和配重液压系统同时作用于步进梁。升降缸、平移缸由驱动液压系统供油,配重缸由蓄能器供油。配重缸采用随动设计,在步进梁“上升—前进—下降—后退”的动作循环中与升降缸始终同步,不介入因工艺要求而设定的速度控制。配重液压系统和驱动液压系统各自独立设置,互不干扰,可确保步进梁的工艺速度曲线不受影响。

补油装置10用于第一次对蓄能器油侧充液和补充系统泄漏。补油装置的启停由压力继电器控制,油压低于下限时,补油泵启动补油;达到上限时,补油泵停止。配重缸8有杆腔油口处的管路附件11是一个三通呼吸器,其与油箱连接并与大气相通,可使泄漏油顺利排放,同时避免油箱的油被倒吸。

3.2.2 步进炉配重节能改造主要技术参数对比

|

|

改造前步进机构

|

改造后配重式步进机构

|

备注

|

|

升降缸规格

|

|

(较原设计减少2台)

|

Vmax:85mm/s

|

|

平移缸规格

|

Φ280/ 200-700;1台

|

Φ280/ 200-700;1台

(同左)

|

Vmax:78.6mm/s

|

|

配重缸规格

|

|

(同升降缸)

|

Vmax:随动(置换)

|

|

蓄能器

|

|

1400L,活塞蓄能器+气瓶

|

(新增)

|

|

补油泵

|

|

2L/min;16MPa;1台

|

(新增)电机1 kW

|

|

驱动液压系统压力

|

16MPa

|

16 MPa

|

|

|

配重液压系统缸压力

|

|

10.6 MPa

|

|

|

升降缸工作面积

|

615

|

615

|

无杆腔

|

|

配重缸工作面积

|

|

615

|

无杆腔

|

|

升降缸流量Qmax

|

314

|

314

|

|

|

液压站主泵

|

A4VSO250DR ;5台

(4用1备)

|

A4VSO250DR ;3台

(2用1备)

|

|

|

主泵总流量

|

370

|

370

|

|

|

主泵电机

|

5台(4用1备);

132

|

3台(2用1备);

132

|

|

|

循环泵电机

|

2台 (1用1备)

30 kW

|

2台 (1用1备)

15 kW

|

|

|

油箱容积

|

10000L

|

5000L

|

|

表3:步进炉配重节能改造主要技术参数对比表

从表3的分析对比中可以看出,其经济效益主要有两个方面:

1)节电1/3以上,配重节能改造后,加热炉液压站的高压泵从5台(4用1备)减至3台(2用1备),每台泵的电机是132kW,以每年工作6800h计:省掉的2台工作电机实际耗电量为:132 kW × 2 × 7200 h =1900800 kWh(度)。每台炉子每年可节电190万度,以首钢京唐1580mm热轧厂为例,有3台步进式加热炉,按工业用电1.0元/度,1座加热炉每年可节省电费190万元,3座加热炉一年就节约570万元。其节能效果非常明显,创造的经济效益显而易见。

2)备品备件消耗减少2/5。由于减少2台泵组,相应的电机、高压泵、过滤器、控制阀组、各种阀门、软管等备品备件消耗均减少2/5,这方面投资也明显减少。

3.3液压配重系统的应用效果和前景

我国钢铁企业众多,步进式加热炉的数量成百上千。据考察,除在首钢长治棒材生产线步进式加热炉应用液压配重系统外,目前没有一家钢铁厂的步进式加热炉应用了配重液压系统技术,如能进一步推广,经济效益和社会效益将非常显著。1座加热炉每年可节省电费190万元,1000座加热炉就能节省19亿元!

实践证明,首钢国际工程公司在首钢长治棒材生产线步进式加热炉采用的液压配重系统专利技术,是一个非常好的创新理论应用实例,不但证明了该项技术开发方案可行,其实际使用效果也非常好,每年仅电费就可以为业主节约上百万元,节能创收效果非常明显。

4. 首钢国际工程公司液压技术设计开发团队

首钢国际工程公司设备开发成套部液压成套团队在技术上不断创新,在液压行业一直处于国内领先水平,形成了一支以教授级高工郭天锡、郝志杰、张彦滨、张雪、胡克键为主导,多名高级工程师秦艳梅、张艳、朱海军、韩清刚、杨守志等为骨干,年轻设计师田秀平、杨鑫、李磊、张迪、李锋、韩雪等组成的优秀团队。近年来,完成了首钢水钢棒线材工程、首钢长治高线工程、陕西龙门钢铁有限公司双120万t抗震钢筋生产线工程、浦项光阳钢厂4号热轧托盘运输工程、首钢贵钢高线工程、首钢迁钢热轧酸洗线工程、首钢京唐钢铁厂热轧横切机组工程等项目,多次获得全国优秀工程设计和全国冶金行业优秀设计等奖项,并创造了多项发明和实用专利。

(张彦滨 张建)