首钢国际工程公司6m捣固式焦炉技术的研究与应用

2014-11-04 06:11 来源:钢联资讯 作者:郭喜云

1技术研发背景

进入20世纪后,随着中国钢铁产业的不断发展,产业集中度不断提高,国内大型、特大型钢铁产业基地不断出现。这就要求直接为钢铁产业服务的焦化业不断向规模化方向发展。《焦化行业准入条件》(2008年修订)也适时规定:新建顶装式焦炉炭化室高度必须≥6.0m、容积≥38.5m3;新建捣固式焦炉炭化室高度必须≥5.5m、捣固煤饼体积≥35m3,企业生产能力100万t/a及以上。随着焦化企业的不断兼并重组,焦化企业对大型化焦炉的需求日益旺盛。伴随着优质炼焦煤资源的日益紧张,原料成本对焦化企业的压力日趋增大,焦化企业均面临着节能减排的沉重压力。捣固炼焦技术能够最大限度的减少炼焦煤资源压力,降低生产成本中原料成本的价格,故已成为焦化企业的首选炼焦技术。进而对捣固焦炉大型化的要求也逐步提高,由3.8m发展到4.3m乃至目前主力的5.5m。首钢国际工程公司正是看准市场对捣固焦炉大型化的迫切需求,联合武汉科技大学共同开发了6m捣固焦炉技术。6m捣固焦炉作为具有中国完全知识产权、炭化室有效容积达40m3以上、单孔装煤量可达40t的大型捣固焦炉的代表,适应了当前焦化企业对大容积捣固焦炉的需求。

2首钢国际工程公司6m捣固焦炉炉体主要参数

6m捣固式焦炉是在国内成熟可靠的6m顶装式焦炉基础上研发而得。具有炉体结构严密稳定等特点。炉体结构参数见表1。

表1炉体结构主要尺寸

|

名 称

|

6m捣固焦炉(Ⅰ型)

|

6m捣固焦炉(Ⅱ型)

|

|

炭化室全长/mm

|

15980

|

17000

|

|

两炉门衬砖之间的距离/mm

|

15140

|

16160

|

|

炭化室全高/mm

|

6000

|

6000

|

|

炭化室有效高/mm

|

5700

|

5700

|

|

炭化室平均宽/mm

|

500

|

500

|

|

炭化室锥度/mm

|

30

|

30

|

|

炭化室中心距/mm

|

1400

|

1400

|

|

燃烧室立火道中心距/mm

|

480

|

480

|

|

燃烧室立火道个数/个

|

32

|

34

|

3 首钢国际工程公司6m捣固焦炉炉体结构主要技术特点

6m捣固式焦炉为双联火道、废气循环、分段加热、蓄热室分格、下调、焦炉煤气下喷、高炉煤气侧入的复热式大容积焦炉。该炉型具有如下特点:

1)蓄热室主墙采用带有三条沟舌的异型砖相互咬合砌筑,蓄热室单墙为单沟舌结构,保证了隔墙的整体性和严密性。蓄热室主墙砖煤气道管砖与蓄热室无直通缝,保证了砖煤气道的严密。

2)蓄热室内装有12孔薄壁格子砖,比顶装焦炉所用9孔格子砖增加1/3的蓄热面积。其烟气温度能够更多地传递给蓄热体,使排烟温度更低,从而达到节能目的。

3)蓄热室内封墙采用硅砖,外封墙采用隔热和密封效果好的新型保温材料抹面,再加一层硅酸钙隔热板,大大减少了封墙漏气,改进了炉头加热,减少了热损失,在达到节能目的的同时,能够有效改善操作环境。

4)燃烧室机侧炉头采用双层结构,外层为高铝砖,内层为硅砖,使炉头第一火道形成一个气密性好的箱体结构,有效地改善了炉头炭化室墙面的抗热震性。

5)采用了废气循环结合分段加热和设置焦炉煤气高灯头结构,在保证高向加热均匀的前提下降低废气中的氮氧化物含量,减少了对大气的污染,保证氮氧化物排放浓度可达到现行国家标准。

4首钢国际工程公司6m捣固焦炉机械技术特点

煤饼的稳定性决定了捣固焦炉生产操作的稳定性,这也是一直制约捣固焦炉大型化发展的因素。煤饼稳定性除了工艺技术以外,主要决定因素是捣固机械装备的性能。

6m捣固式焦炉配套采用的捣固焦炉机械装备(包括捣固机、分体式捣固推焦机、导烟车等)获得了国家火炬科研项目研发资金的支持,打破国外的技术垄断,在国内率先突破大高宽比煤饼的关键技术,发展形成了具有自主知识产权的6m大容积捣固焦炉成套机械装备。其特点介绍如下:

1)捣固机

(1)捣固机采用大位移细长捣杆临界质量控制技术及结构优化技术,密集布锤固定锤位,锤数由传统的24锤提高到30锤,有效提高了捣固效率,缩短了单个煤饼的捣固作业时间,从10min以上降为8min以内,煤饼的高/宽比可达13︰1,为一组捣固机械服务于65孔炭化室创造了条件。

(2)新型捣固锤杆摩擦片技术

开发的新型摩擦片具有良好的耐磨性和耐热衰退性,经实际使用证实,在200℃以下时摩擦系数非常稳定,制动噪声低。性能与德国产品接近,单副摩擦材料使用寿命达到12个月以上。

2)捣固装煤车

(1)针对大高宽比煤饼装煤车重心高,负载大,启动制动力矩大,精确定位困难等问题,采用了多向自适应自纠偏技术,并开发了防侧滑装置,减小了对制造、基础及安装精度的要求和控制系统的复杂性,有效提高了装煤车的运动和定位精度。

(2)针对传统的煤箱侧板分离采用平移直接分离方式,易引起粘连和塌煤的问题,在国内首次应用搓动式脱模原理,设计了侧板搓动分离装置,避免了煤箱侧壁与煤饼分离时,因粘连而损及煤饼表面的光滑与完好,减少了塌煤现象的发生。

(3)采用煤箱侧壁连接机构,控制煤饼侧向膨胀,防止涨箱现象发生,降低了塌饼率,保证了煤饼与炉壁的间隙,既减小了过大膨胀压力对炉墙的损害,也保证了荒煤气流道的畅通。

应用先进的捣固煤饼机械设备,煤饼侧向膨胀可控制在2mm;煤饼塌煤率控制在1‰以内,有效解决了煤饼捣固、装煤过程的连续性和稳定性,保证了焦化企业的连续稳定生产。

3)导烟车

采用双U导烟车处理装煤烟尘,通过内导与外吸联合方式分别治理炭化室内与机侧炉门处不同气体组成的装煤烟尘,使装煤烟尘资源化,焦炉生产清洁化。

5首钢国际工程公司6m捣固式焦炉工艺装备技术特点

(1)加热系统

焦炉加热采用自动加热优化控制系统,随时适应焦炉正常生产情况下的工况变化,实现焦炉加热量优化控制。

(2)集气系统

设置单侧集气管,位于焦炉焦侧。采用集气管压力智能协调控制系统,保证集气管压力稳定,实现煤气生产和输送全流程各节点的煤气平衡,解决集气管压力控制问题,保证焦炉连续稳定运行。

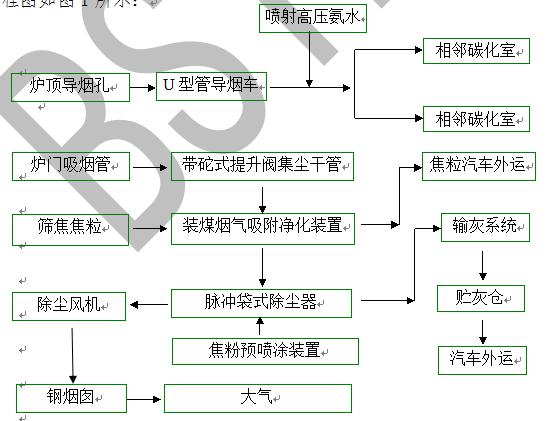

六、首钢国际工程公司6m捣固焦炉除尘设施技术特点

6m捣固式焦炉除尘设施主要包括三部分:装煤除尘设施、推焦除尘设施、熄焦除尘设施。

1)装煤除尘设施

装煤除尘设施采用内导+外吸相结合的综合治理措施,以内导为主,外吸为辅。

内导主要采用双U型导烟车配合一定流量和压力的高压氨水喷射产生吸力的除尘方式。在装煤过程中,利用高压氨水产生的吸力及结焦过程相邻炭化室结焦时期的不同,将本炉装煤烟尘通过双U型导烟车导入相邻炭化室内。通过相邻炭化室导烟技术,能够有效治理装煤过程中产生的烟尘,同时能够增加化学产品的产量。

外吸主要采用机侧炉头烟集尘干管、焦炭吸附装置、除尘地面站系统处理装煤过程中机侧炉头烟的外溢问题。装煤除尘系统工艺流程图如图1所示:

图1

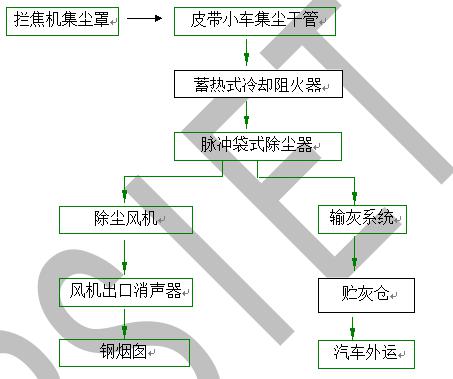

2)推焦除尘设施

推焦除尘设施采用带皮带小车的拦焦车+集尘干管+地面站工艺有效收集推焦过程中产生的大量粉尘。

推焦除尘的工艺流程如图2所示:

图2

采用的装煤、出焦干式除尘地面站工艺,除尘效率高,系统全部采用PLC自动化控制,操作简单。除尘风机根据间断推焦的生产工艺采用变频调速运行,可节省能源,降低运行费用。

3)熄焦除尘设施

熄焦除尘设施采用双层除尘装置架配合水雾捕集装置有效捕集熄焦过程中产生的大量焦粉和水滴。

7 同档次捣固式焦炉炉型分析

目前捣固式焦炉主力炉型可分为5.5m捣固式焦炉和6m捣固式焦炉(6.25m捣固式焦炉由于目前国产化并未完全,在此不做详细对比),炉型比较见表2。

表2 炉型比较

|

序号

|

项 目

|

6m捣固(Ⅰ)

|

6m捣固(Ⅱ)

|

5.5m捣固

|

备 注

|

|

1

|

炉体及工艺主要技术参数

|

|

|

|

|

|

1.1

|

炭化室全长/有效长/mm

|

15980/15140

|

17000/16160

|

15980/15140

|

|

|

1.2

|

炭化室全高/有效高/mm

|

6000/5700

|

6000/5700

|

5505/5200

|

|

|

1.3

|

炭化室平均宽/mm

|

500

|

500

|

500

|

|

|

1.4

|

煤饼尺寸(长×宽×高)/mm

|

15140/14990×

445×5700

|

16160/16010×

445×5700

|

15100/14900×450×5200

|

|

|

1.5

|

炭化室中心距/mm

|

1400

|

1400

|

1350

|

|

|

1.6

|

炭化室锥度/mm

|

30

|

30

|

20

|

6m捣固式焦炉炭化室锥度大于5.5m捣固式焦炉,有利于减少推焦过程中推焦机械对炉体的机械性损伤;有利于减小煤饼的膨胀压力对炉墙的损坏。

|

|

1.7

|

炭化室每孔装干煤量/t

|

40.06

|

42.23

|

35.1

|

|

|

1.8

|

周转时间/h

|

24

|

24

|

23

|

结焦时间的延长,有利于煤饼均匀成熟,焦炭质量提高

|

|

1.9

|

设计孔数

|

2×65

|

2×65

|

2×65

|

|

|

|

产能/万t/a

|

140

|

150

|

130

|

|

|

2

|

炉体强度

|

|

|

|

|

|

|

炉体极限侧负荷P/kPa

|

10

|

10

|

9.7

|

6m捣固式焦炉炉体强度较5.5m捣固式焦炉大。

|

|

3

|

主要设备性能

|

|

|

|

|

|

3.1

|

焦炉炉体

|

双联火道、废气循环、分段加热、蓄热室分格、下调、焦炉煤气下喷、高炉煤气侧入的复热式

|

双联火道、废气循环、分段加热、蓄热室分格、下调、焦炉煤气下喷、高炉煤气侧入的复热式

|

双联火道、废气循环、焦炉煤气下喷、高炉煤气侧入的复热式

|

6m捣固焦炉采用废气循环结合分段加热技术,有效解决氮氧化物生成问题;

6m捣固焦炉采用蓄热室分格、下调技术,在增强炉体稳定性,改进气流分布合理性基础上使生产调节更加简单易行,准确可靠;

6m捣固焦炉斜道及炭化室炉头采用耐急冷急热性能好、高强度的高铝砖有效保护炉体结构。

|

|

|

蓄热室高度/mm

|

4100

|

4100

|

3700

|

蓄热面积的增加,有利于降低废气温度,提高热效率。

|

|

|

格子砖/孔

|

12

|

12

|

12

|

|

|

|

总蓄热面积(㎡)

|

0.484

|

0.484

|

0.437

|

|

|

4

|

吨焦投资(元)

|

~570

|

~565

|

~590

|

|

通过对比分析,可以发现,6m捣固式焦炉炉体结构在6m顶装焦炉投产后出现各种弊端的基础上进行了改进,与5.5m捣固式焦炉相比,在燃烧室炉头部位增加了高铝砖的使用比例,有效提高了炉头结构严密性;蓄热面积的增加,降低了废气温度,提高了焦炉热量利用效率,炉体热工效率方面有了明显改进;采用分段加热结合废气循环及蓄热室分格、下调技术,节能减排效果明显提高,生产操作简单易行;结焦时间长于5.5m捣固式焦炉,有利于焦炭的均匀成熟,焦炭质量有所提高;炭化室高度的增加,为产能的增加提供了前提,最大可达150万t/a。与5.5m捣固式焦炉相比有一定优势。

8 6m捣固焦炉实际应用效果及发展前景

6m捣固焦炉自问世以来,先后在河南中鸿、河南京宝、河北普阳、四川内江博威新宇焦化建成投产。在捣固煤饼稳定性、煤饼成熟均匀、炉体结构强度方面效果显著,很好地满足了焦化企业对大容积焦炉的需求,为焦化行业的发展带来了美好的明天。

随着国家产业政策不断倾向于淘汰落后、节能减排,6m捣固式焦炉作为新兴炉型,由于其自身结构的优越性,能够有效迎合行业发展的需求,必将具有广阔的前景。首钢国际工程公司以立足6m捣固式焦炉为起点,密切结合实际生产经验,不断优化改进现有炉体结构,为打造资源节约、技术先进、环境友好的新型焦化工程而努力奋斗。(郭喜云)

首钢国际工程公司总承包的川威集团6米捣固焦炉工程外景