带式焙烧机球团技术在首钢京唐钢铁厂中的创新应用

北京首钢国际工程技术有限公司(以下简称“首钢国际工程公司”)多年来一直从事球团技术的研究和创新。2000年,成功研发了链篦机-回转窑球团技术,并建成了中国第一条链篦机-回转窑球团生产线;2006年,为印度设计了国内第一条全赤铁矿为原料的链篦机—回转窑球团生产线;2008年,首钢国际工程公司与德国OUTOTEC公司合作,在首钢京唐球团工程的设计中采用了大型带式焙烧机球团技术。首钢京唐带式焙烧机球团工程投产以后,必将在国内“链篦机-回转窑球团技术”发展浪潮之后再掀起“带式焙烧机球团技术”应用的高潮。

1.带式焙烧机球团技术应用背景

首钢京唐钢铁厂要建设成一个具有国际先进水平的大型钢铁联合企业,为满足5500m³特大型高炉的精料要求,球团车间拟建设一条年产400万t球团矿的生产线,采用有效面积为504㎡的带式焙烧机,原料采用70%巴西进口赤铁矿粉和30%磁铁矿粉。国内目前已建成的生产规模在400万t/a以上的球团生产线只有两条,均采用链篦机-回转窑工艺,迄今为止,尚未达到设计产能。目前国内还没有采用70%以上赤铁矿原料、稳定生产的球团厂。

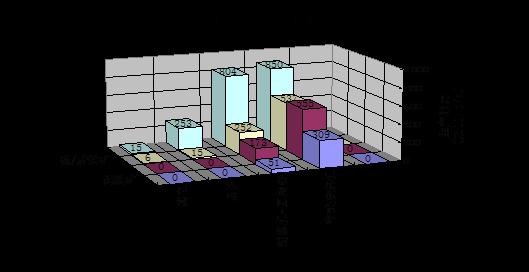

对于以赤铁矿粉为主的原料,带式焙烧机工艺具有作业率高、产品成本低等诸多优势。据统计,在目前正在使用的球团工艺中,带式焙烧机系统约占世界球团产量的55%-60%,在采用赤铁矿粉为原料的球团工艺中76%为带式焙烧机系统,如下图所示。根据以上分析,首钢京唐球团工程中采用了带式焙烧机球团工艺。

2.首钢京唐带式焙烧机球团技术特点

带式焙烧机与链篦机-回转窑球团工艺在生球布料以前的工序(如配料、干燥、磨矿、混合、造球等)相同,区别仅在于焙烧系统。带式焙烧机球团工艺是采用一台带式焙烧机设备来完成干燥、预热、焙烧、冷却等工艺过程,而链篦机-回转窑工艺则是分别采用链篦机、回转窑和环冷机来完成干燥、预热、焙烧、冷却等工艺过程。二者的热工原理是一致的。带式焙烧机主要有以下技术特点:

1)干燥、预热、焙烧、冷却全部工艺过程在一台设备上进行,设备简单、可靠,操作维护方便,热效率高,单机能力大,特别适宜使用赤铁矿铁粉原料生产球团矿。

(1)由于球团在带式焙烧机上是相对静止的,料末量的产生大大降低,从而省去了回热风除尘的设备投资及运行费用。

(2)由于球团在带式焙烧机上是相对静止的,不会产生链篦机-回转窑工艺中的结圈及大块问题,生产操作难度大大降低。

(3)由于没有预热后球的转运,对预热后球的强度没有要求,从而可以降低粘结剂的消耗量,提高球团的品位。

(4)由于没有预热后球的转运,原料粒度可以较回转窑法粗一些,从而节省磨矿投资和磨矿电耗。

2)预热段和焙烧段装有多个燃烧器,便于精确控制温度。

(1)具有更高的工艺操作灵活性;

(2)工艺过程温度梯度容易调整;

(3)更换原料时容易采用不同焙烧温度及温度梯度。

3)带式焙烧机上罩耐火材料静止不动,不直接与球团接触,没有机械磨损,没有急剧的温度变化,没有热裂纹,减少了粉尘负荷。

(1)耐火材料使用寿命更长;

(2)降低了维修费用;

4)台车可以离线维修。

(1)更低的维修费用;

(2)更少、更短的停机时间;

(3)球团厂作业率更高,一年作业时间可达350天。

5)一冷段900℃冷却废气直接回焙烧段和预热段,350℃的风箱热风回抽风干燥段,350℃的二冷段回热风回鼓风干燥。

(1)由于没有回转窑,带式焙烧机总长度小于链篦机-回转窑-环冷机总长度,总的散热面积小,降低了散热损失;

(2)降低了操作费用。

3,首钢京唐球团工程创新点

除了在焙烧工艺上采用了带式焙烧机以外,首钢京唐球团还有以下创新点:

1)采用内配燃料工艺,增加成品球团的孔隙率和还原性,降低总燃料消耗、降低台车篦条的温度和风机的电耗。此种高气孔率、高还原性的球团用于高炉生产能提高生产率并降低热耗。

2)熔剂及内配煤制粉系统采用热废气回用新工艺,降低系统热耗,降低热风炉设备规格,减少设备投资,减少废气排放量,有利于环保;能够控制磨机入口热风含氧量在8%以下,保证煤制粉的安全。

3)根据球团干燥特点,采用短粗型圆筒干燥机,相比常规长径比干燥机,筒体用钢量、驱动功率、尾气出筒体流速具有优势。驱动功率的优势能够减少电耗,降低运营成本;尾气出筒体的流速低,相应能够减小除尘器的负荷,确保排放达标。干燥机采用180度布置的液压马达驱动,降低驱动功率,干燥机运转更平稳。

4)采用先进的高压辊压机,增加铁精矿比表面积,保证造球效果。

5)配料系统采用计算机自动控制配料,给料设备采用变频调速技术,提高了原料重量配比的精确度。

6)造球采用国产先进的φ7.5m固定刮刀圆盘造球机,可调整倾角,可变频调速,成球率高,循环负荷小,利用系数高。

7)采用先进的头部往复式布料器+宽皮带+双层辊筛筛分布料工艺,减少生球的转运次数和落差,提高生球粒度合格率,布料均匀,保证在带式焙烧机上生球层具有较好的透气性,并降低了厂房高度和占地面积。

8)采用先进的风流系统,充分回收利用焙烧系统的高温烟气的显热,最大限度利用热能,降低球团热耗。

9)主要生产过程采用计算机进行集中控制和调节,主要工艺生产环节采用工业电视监控和管理,自动化水平高。

10)高度重视保护环境,对含粉尘的废气采用高效除尘器予以净化,达到国家标准后排放,有效地保护环境。

11)除尘灰采用浓相气力输送返回配料室使用,能够充分回收和利用资源。

4.带式焙烧机球团技术应用前景

根据国家钢铁产业发展结构调整政策,球团生产规模将向大型化发展。目前我国钢铁生产的产能已达到6.6亿t以上,已经超过了市场需求;按生铁实际产量5.5亿t计算,入炉炉料约为9.02亿t,如按球团矿占炉料20%,即1.804亿t,我国新建球团生产线扩大产能用于满足入炉炉料需求的空间并不大。按2008-2009年国内大中型钢铁企业球团生产线的建设规模,在2010年我国铁球团矿的产能将为1.6-1.7亿t,增加新的铁球团矿产能的空间并不大。淘汰技术水平低、能耗高、成本高、污染严重的小球团,建设大中型球团生产线是必然的发展趋势。目前国内大多数球团生产线的规模均在250万t/a以下,带式焙烧机球团的发展将为我国球团生产线大型化开创新的思路。

鉴于国内钢铁企业多为长线流程,所生产的球团矿多为高炉炉料。要增加高炉炉料中球团矿的比例,就必须有熔剂球团。国内链篦机-回转窑球团工艺生产熔剂性球团还在起步阶段,生产的熔剂性球团碱度不高、生产尚不稳定。而采用带式焙烧机生产工艺对生产熔剂性球团有相当的技术优势,不会出现链篦机-回转窑球团工艺生产熔剂性球团时的一些问题。

因此,带式焙烧机球团技术在我国未来会有很好的发展前景。

5.带式焙烧机球团技术的研发团队

首钢国际工程公司球团专业是公司的品牌专业,始终坚持以市场为先导,以技术为根本,以“高效、节能、环保”为宗旨,面向生产实际,与生产厂家密切结合,不断推进技术创新,不断总结和吸收生产中的经验及技术成果,致力于为客户提供可靠有效的球团项目工程咨询、工程设计、工程总承包、装备制造和项目管理的系统解决方案。

经过30多年的发展和积淀,首钢国际工程公司拥有了一支经验丰富,技术领先、服务一流的球团专业人才队伍。其中2000年开发成功的链篦机-回转窑-环冷机球团技术,在国内球团事业的发展史上具有里程碑的意义,填补了我国大型球团技术的空白,获冶金科技进步一等奖。目前已取得国家和省部级各类奖项30多项,拥有烧结和球团领域20多项国家专利和7项专有技术,有多个项目创中国企业新记录。

拥有多项球团生产线主要非标设备的专利和专有技术。在生产熔剂球团和赤铁矿球团的工艺、设计、试验和设备配置等方面拥有专有技术。在球团生产线工艺配置、热工计算、热工测试和热平衡分析,余热利用、除尘工艺等方面具有独到工艺和创新,并配有自己独立的球团试验研究中心。具备了从年产60万t至500万t系列不同工艺的球团生产线的技术研发、设计和建设能力。目前与德国OUTOTEC公司合作进行了带式焙烧机球团生产工艺的设计研究,将于2010年5月建成投产。

首钢国际工程公司近年来遵循“精准设计,精细管理,创造精品”的设计理念,承担了几十个球团厂咨询、设计、改造、设备成套和工程总承包工程,为国内外23家用户提供了27套球团生产线设计,年生产球团矿能力达4000多万t。其中100万t/a以下球团生产线5条,120万t/a球团生产线12条,200-300万t/a球团生产线10条。球团专业经验丰富,能为用户提供技术领先、装备现代化、自动化控制水平高、投资省、稳定可靠的球团工程设计,为客户提供有针对性的专业化技术和服务。

(撰稿人:张卫华)