转炉煤气干法除尘技术在首钢迁钢工程中的研究与应用

2013-08-26 19:59 来源:钢联资讯 作者:韩渝京、张德国

首钢国际工程公司在首钢迁钢第二炼钢厂转炉烟气净化、煤气回收工程设计中,践行绿色钢铁、循环经济理念,考察国内生产厂转炉烟气净化技术的应用情况,积极吸收首钢京唐转炉干法除尘工艺技术优势,采用干法除尘工艺,提升环保、节能指标和烟气净化效率,降低转炉烟气中外排大气的粉尘含量,增加转炉煤气回收数量,并取消了原湿法回收工艺的污水处理系统。这一系列工艺与技术的创新提高了迁钢炼钢生产指标,使炼钢转炉煤气净化回收技术达到国内领先水平。

1.技术研发背景

在钢铁流程生产中,伴随着产生大量的副产煤气。转炉煤气是炼钢过程中最重要的副产品之一,全量回收和利用好转炉煤气对于炼钢节能降耗,减轻环境污染意义重大。转炉煤气是优质可燃气体,经技术处理后可供钢铁厂炉窑加热使用,减少一次燃料购入量,同时还有利于保护环境。

转炉烟气的净化与回收目前有两种主要工艺。一种是湿法除尘工艺,主要代表有日本的OG法、欧洲的环缝洗涤法等。另一种是干式静电除尘工艺,主要是由奥钢联和鲁奇公司提供的工艺技术和设备。国内目前还有一种介于湿法与干法之间的半干法工艺,有些工厂正在应用。但总体上讲,转炉煤气干法除尘工艺由于具有高技术含量和竞争力的技术核心,目前处于该技术的主导地位,正在快速发展,并且已经列入国家产业政策,推广和应用前景良好。干法除尘的主要优点是:除尘净化效率高,通过电除尘器可直接将粉尘浓度降至10mg/Nm3以下;该系统全部采用干法处理,不存在二次污染和污水处理;系统阻损小,煤气发热值高,回收粉尘可直接利用,节约了能源;系统简化,占地面积小,便于管理和维护。因此,干法除尘技术比湿法除尘技术有更高的经济效益和环境效益。

2.转炉干法除尘技术主要特点

首钢迁钢第二炼钢厂建厂初期方案,在设计理念上全力推行国家产业政策,充分建设环境友好型的炼钢冶炼工艺,形成具有完整竞争力的转炉煤气回收工艺技术。首钢国际工程公司自主集成创新迁钢210t转炉煤气干法除尘工艺技术,实现了安全、稳定、连续生产的目标。首钢迁钢第二炼钢厂210t转炉基本数据见表1,烟气工艺参数见表2。

表1 迁钢210t转炉基本数据

|

序号

|

项 目

|

转炉基本数据

|

|

1

|

转炉数量

|

2座

|

|

2

|

转炉吹炼制度

|

2吹2

|

|

3

|

转炉公称容量

|

210t

|

|

4

|

铁水最大装入量

|

240t

|

|

5

|

铁水平均装入量

|

194t

|

|

6

|

铁水成分

|

C=4%-4.4%Si≤0.7%Mn≤0.6%P≤0.15% S≤0.04%

|

|

7

|

铁水入炉温度

|

≥1250℃

|

|

8

|

最大出钢量

|

220t/炉

|

|

9

|

冶炼周期

|

38min,其中:吹氧时间:15-18min(前烧期3min,后烧期3min)

|

|

10

|

最大脱碳速度

|

0.45%/min(平均为0.3%/min)

|

|

11

|

冷却剂

|

少量废钢、矿石、氧化铁皮等

|

表2 迁钢210t转炉烟气工艺参数

|

序号

|

项 目

|

参 数

|

|

1

|

最大原始炉气量

|

约130000Nm3/h(未燃烧时)

|

|

2

|

出炉口炉气温度

|

1500℃

|

|

3

|

烟气出汽化冷却烟道温度

|

回收期:800-900℃ 燃烧期:900-1000℃

|

|

4

|

烟气燃烧系数

|

10%-15%

|

|

5

|

炉气成分

|

CO=86%CO2=10%N2=3.5%O2=0.5%

|

|

6

|

原始含尘浓度

|

80-150g/Nm3

|

|

7

|

烟尘粒度

|

5-20μm

|

2.1 工艺流程

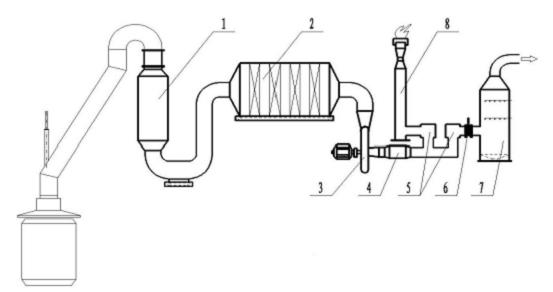

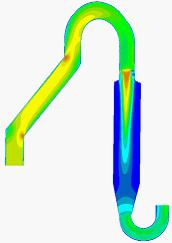

从转炉炉口溢出的转炉烟气由罩裙收集后导入汽化冷却烟道,进入蒸发冷却塔中进行粗除尘和降温、调质处理,烟气温度由800-1000℃降至180℃左右,烟气经过初级预处理后,由转炉烟气管道(DN2600)输送至圆筒形干式电除尘器中进行精除尘,使煤气含尘量降到10mg/Nm3以下,净化后的烟气经除尘风机加压后送往烟气切换站,不符合煤气回收条件的烟气经切换站放散侧杯形阀进入放散烟囱经燃烧后放散,符合回收条件的煤气经切换站回收侧杯形阀进入煤气冷却器进一步冷却缩小体积,转炉煤气温度由180℃左右降至72℃,最终进入转炉煤气回收总管。转炉煤气干法除尘工艺流程如图1所示。

1—蒸发冷却塔 2—干式电除尘器 3—轴流风机 4—消音器 5—切换站

6—电动隔断阀 7—煤气冷却器 8—带有燃烧器的放散烟囱

图1 转炉煤气干法除尘工艺流程

2.2 蒸发冷却塔双流雾化喷嘴供水条件强化,提高工艺可靠度

转炉煤气干法除尘工艺装置中,蒸发冷却塔的作用是预处理,通过调节喷水量来完成降温、粗除尘、调节粉尘比电阻,喷水水质及供水装置组成喷枪工艺系统。蒸发冷却塔喷嘴供水原设计采用煤气冷却塔回水,由于水质条件差,悬浮物多,特别是煤气中有些杂质不能有效清除,出现喷嘴堵塞及喷嘴偏流情况,造成蒸发冷却塔喷水雾化颗粒变大,水量分布不均的现象,使得蒸发冷却塔煤气温度控制不正常,温度变化幅度大等,直接影响下游电除尘器的安全稳定运行。该工程蒸发冷却塔喷嘴供水采用净水水质,悬浮物<50mg/L,大大改善喷嘴工作条件。同时为保证喷嘴前水压稳定性,在水源泵站中供水泵调节采用变频调节水量技术,实现供水的保压保流量及减量供应节能的双重功能,提高了蒸发冷却塔的安全运行可靠性。

2.3 蒸发冷却塔双流雾化喷嘴蒸汽采用转炉自身供应+外部供气联合运行方式,保证连续稳定用气条件

蒸发冷却塔喷水采用蒸汽作为水的雾化载体,过去蒸汽供应管路接自钢铁厂区管网,由于管网用户多,压力波动大,造成喷水雾化效果差,蒸发冷却塔出口温度控制不准确,忽高忽低,严重影响电除尘工作。通过技术论证,现采用钢厂自产蒸汽,由于压力高,且在蒸汽源头为第一用户,压力得以保证,同时还和外网有联络管增加其可靠度,实际运行说明了这种蒸汽自循环供应工艺的优势。

2.4 蒸发冷却塔入口烟气导流板优化,提高降温调质功能效果

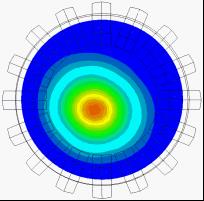

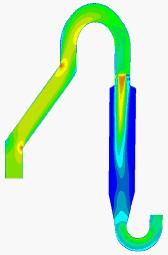

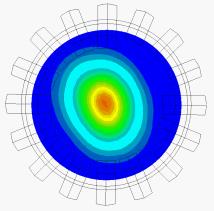

蒸发冷却塔作为电除尘器的预处理关键设备,担负着高温烟气温度降低和烟气温度调节的双重功能,由于汽化冷却烟道工艺流向与蒸发冷却塔入口气流分布不均匀产生气体偏流现象,布置形成的几何图形不在一个平面内,使蒸发冷却塔入口处的烟气速度分布和温度场分布均严重偏流,最终导致蒸发冷却塔内气体温度明显不均,在塔上部锥体处存在明显的烟气回流旋转区,造成塔壁积灰,影响正常生产,同时供给下游烟气的调质指标及冷却效果均达不到电除尘器的入口条件,使干法除尘系统无法正常运行,严重抑制炼钢生产节奏。根据CFD数值模拟技术,分析气流分配趋势,找出最佳气体分布规律条件下的喷枪上部引导板尺寸,并依此将导流板长度由原设计缩短到800mm,共计3块。改进后气流分配良好,蒸发冷却塔出口温度变化曲线平稳。改进前后气流分配板布置及气流分配效果分别见图2和图3。

图2 改进前气流分配板布置及气流分配效果

图3 改进后气流分配板布置及气流分配效果

2.5 电除尘器分布板采用耐热不锈钢材料,增强抗腐蚀能力

电除尘器内部气流分布板起着重要的流场调节气流作用,有些使用单位在采购时选用普通材料,结果造成钢板受热、受腐蚀变形,虽然造价有所降低,但却给后来生产运行带来了麻烦,经常需要更换,不但影响了除尘效果,而且也严重影响了炼钢正常生产。本工程吸取教训,采用不锈钢板材料,大大强化电除尘器的流场调节气流功能,给电除尘器运行创造了优良的先决条件。

2.6 电除尘器电场极线厚度增加,延长电除尘器寿命

电除尘器极线过去一般使用δ=2mm的碳钢或合金钢制材料,国内运行中,由于煤气成分复杂,在一二电场出现极线断线等严重事故,断线后电除尘器有效面积减少,降低电除尘器的除尘效率,还多次造成炼钢停炉检修更换极线。迁钢第二炼钢厂一二电场极线材质为不锈钢,厚度为δ=6mm;三四电场极线材质为不锈钢,厚度也为δ=6mm。在极线联接位置及联接方式也相应进行调整,设置调节装置,有效防止极线断裂现象的发生。极线厚度增加后,虽然制造成本有所提升,但减少了极线断线的次数,保证了炼钢生产的安全运行,大大减少了电除尘器的维修工作量。

2.7 放散烟囱点火装置助燃风机取消,采用气体密封的点火控制装置

当转炉煤气净化后的品质不符合回收进柜指标时,要将转炉煤气对空放散。国外放散工艺一般采用助燃风机对燃烧器补充气源,操作繁琐且不安全。本工程取消了放散点火助燃风机模式,采用国内成熟的流体密封燃烧器,利用引流装置强化引风条件,系统安全可靠,又降低工程投资。密封气体由火炬头下部流动至流体密封器时,当流经密封器中相对细小的位置,密封气体的流动速度也随之增至最大,最终达到密封器的顶部而喷射出去,这样,带有较高速率的密封气体把进入到密封器顶部的空气不断地挟带着回喷至火炬头顶部进入到大气中,从而达到防止回火的目的。

2.8 增设氮气置换工艺,防止泄爆发生

转炉煤气干法除尘应用最关心的问题是安全问题,即电除尘泄爆,国外生产中主要从原料进厂、贮存、冶炼初期吹炼工艺、供氧量、罩裙位置、风机转炉等几个方面进行控制,有效地抑制电除尘的泄爆发生;迁钢炼钢厂在以上控制措施之外又增加了氮气隔离系统以备在特殊冶炼条件下使用,安全工作更加完善。当炼钢氧气阀门打开时,喷吹设施中的气动切断阀同时打开,喷吹氮气,喷吹40秒后气动切断阀自动关闭;炼钢氧枪提枪后(吹氧中断或吹氧结束),喷吹设施中的气动切断阀同时打开,喷吹氮气,喷吹30秒后气动切断阀自动关闭。

3. 转炉煤气干法除尘系统运行效果

迁钢第二炼钢厂4号、5号转炉,截止到2010年11月共计冶炼11201炉,目前生产秩序已建立,转炉煤气干法除尘已经全面掌握,安全生产得到有力保证,实现泄爆次数逐渐减少并创出连续3个月零泄爆的好成绩。在转炉正常冶炼条件下,放散烟囱煤气含尘量均在15mg/Nm3以下(最低达5mg/Nm3),煤气回收平均110 Nm3/t钢,热值7340kJ/Nm3,蒸汽回收100-110kg/t钢。回收后的煤气直接供给炼钢石灰窑及轧钢加热炉使用,与湿法相比,节水70%、节电60%,大大降低迁钢的生产成本,目前迁钢第二炼钢厂转炉工序已经实现了负能炼钢。

4. 转炉煤气干法除尘技术研发团队

首钢国际工程公司一直致力于炼钢系统的技术创新,在消化引进先进技术过程中,贯彻集成创新和引进技术再创新精神。为迁钢210t转炉煤气干法除尘工程组建的技术研发团队,在公司教授级高工何巍、张福明的领导下,以韩渝京、张德国、潘忠勤为主体核心力量,以黄忠泽、陶有志、于玉良、肖慧敏等多名科技人员为骨干,全面完成研发建设任务并取得“转炉煤气干法除尘净化自动抑爆装置”等实用新型专利,同时发表多篇干法除尘方面的论文。

首钢国际工程公司技术团队对迁钢第二炼钢厂210t转炉干法除尘工艺设计进行了工艺优化和设备强化,提高了系统的安全性和使用寿命,使此项技术在国内的推广更有技术性支持和保证。

撰稿人:韩渝京、张德国